Введение

Если взглянуть на индустриальную историю России, то её начало было заложено в тот момент, когда Петр I решил строить корабли – судостроение стало двигателем прогресса, оно позволило развиться другим отраслям промышленности, активно способствовало торговле, страна получила серьезный аргумент в военных спорах. Началась эпоха активных географических открытий восточных территории Российской Империи – был изучен Дальний Восток, открыта Аляска.

С развитием авиации и космической отрасли, судостроение уже не является наиболее сложной отраслью производства, но, так или иначе, способность государства строить собственные корабли, военные или гражданские, – это тот признак, без которого нельзя говорить о современной, состоявшейся промышленности и экономике.

В конце восьмидесятых СССР имел второй по численности флот на планете, он уступал только флоту США. Численность одних только военно-морских сил страны составляла 1561 корабль. Одновременно на верфях строилось два авианосца (один из них атомный), 11 атомных подводных лодок с баллистическими ракетами, 18 многоцелевых атомных подводных лодок, семь дизельных подводных лодок, два ракетных крейсера (в том числе один атомный), 10 эскадренных миноносцев и больших противолодочных кораблей.

При строительстве авианосцев в городе Николаев (УССР) разрабатывался новаторский на тот момент метод работ – технология модульной сборки кораблей. Что позволяло существенно снизить стоимость работ и срок изготовления судна.

К сожалению, затем случились 90-е, страна потеряла существенную часть своего научного и промышленного потенциала, судостроение оказалось среди тех отраслей производства, которые пострадали больше всего.

Причин этому множество, а среди главных следующие:

- Рентабельность судостроительной отрасли тесно связана с объемом выпуска – судостроительное предприятие получает прибыль, только если оно выпускает несколько однотипных кораблей. В судостроении это называется серией. Экономика СССР предполагала крупносерийную работу, когда одновременно заказывалось не менее трех-пяти судов. С началом 90-х объёмы закупок резко сократились – обычной стала ситуация, когда серия состояла из одного головного корабля, предприятие делало его в лучшем случае по себестоимости, а чаще всего и в убыток.

- Судостроение СССР предполагало серьезную межотраслевую кооперацию – в условиях строящейся рыночной экономики произошел распад сложившихся связей, часть предприятий оказалась вообще на территории других стран, где на государственном уровне было принято решение свернуть все судостроительные работы. Живой пример этого – судостроительные верфи Николаева, одни из самых крупных в СССР, они были полностью уничтожены в течение нескольких лет после признания независимости Украины.

- Судостроение СССР было активно связано с оборонно-промышленным комплексом страны – практически всегда гражданские и военные корабли строились на одних и тех же верфях и военные инвестиции и разработки шли на развитие гражданского производства. С началом эпохи разоружения объем гособоронзаказа сократился, чаще всего он стал связан не со строительством новых судов, а с ремонтом или модернизацией прежних. Как следствие заводы лишились одного из важных направлений сбыта, остановилось развитие производства.

В последние годы ситуация в судостроительной отрасли России начала активно меняться в лучшую сторону – было принято несколько законодательных актов, которые усилили надзор за техническим состоянием судов (возникла необходимость в их модернизации для обеспечения безопасности судоходства). Международная ситуация потребовала срочного перевооружения военно-морского флота РФ – появились новые крупные госзаказы.

Но эти, безусловно положительные события, также показали существующую техническую отсталость многих верфей страны, что во многом связано с тем, что методы работы судостроительных предприятий России практически не менялись с момента распада СССР, в то время как судостроение остальных морских держав продолжало активно развиваться.

Это отставание отчасти может быть устранено за счет приобретения нового производственного оборудования. Возможен переход на новые технологии строительства судов (крупноблочные-модульные работы). Но одной из первых задач, которую нужно решить, является задача организации автоматизированной системы конструирования-планирования и учета на предприятии, без этого сейчас невозможно говорить о каком-либо реальном прогрессе в отрасли.

Чтобы это высказывание не было голословным в следующей главе мы рассмотрим пример работы современного судостроительного предприятия (из опыта посещения ведущих судостроительных предприятий Германии и Южной Кореи).

Особенности работы судостроительных предприятий

Давайте укрупненно рассмотрим процесс работы современного судостроительного предприятия.

Заказчик объявляет конкурс на изготовления корабля. В этот момент, зачастую, ещё нет точных чертежей конструкций будущего судна, но есть определенные технические требования к нему – габаритные размеры, вместимость, скорость, показатели прочности, дальность плавания, автономность плавания, уровень автоматизации, показатели комфортности пассажирских и служебных помещений. Возможно, присутствует эскизный проект, разработанный под требования заказчика тем или иным конструкторским бюро.

На этом этапе судостроители, участвующие в конкурсе, должны как можно более оперативно предоставить заказчику информацию о стоимости и сроках изготовления корабля (серии). Судостроительный завод может иметь современное производство и высококвалифицированный персонал, но если он не смог своевременно произвести расчет конструкции и прислать предложение на конкурс, он проиграет – конкуренция на этом рынке крайне высокая.

Без автоматизации эту работу сделать качественно и оперативно невозможно – в лучшем случае предприятие будет подбирать схожие проекты, которые уже изготавливались, и давать приблизительную оценку стоимости по аналогии. Но если это новый проект, то быстрая оценка без автоматизации вообще не возможна.

После того как предприятие выиграло конкурс, требуется оперативно разработать проектную документацию на корабль и начать работать. Работа по проектированию судна крайне сложная, длительная (до года), достаточно часто она передается в сторонние специализированные конструкторские бюро. Стоит такая работа очень дорого.

И здесь есть один очень интересный момент: западные и корейские судостроительные компании не начинают работать до тех пор, пока не будет полностью разработана проектная документация на весь корабль. То есть завод может восемь месяцев ждать получения полной конструкторской документации и только после этого он приступит к работе. Это как раз и говорит о важности серийного выпуска в судостроении – если мы выпускаем один корабль, то в его себестоимости существенную часть займут работы по проектированию. Если мы выпускаем два одинаковых корабля, то стоимость распределится между ними – чем больше кораблей в серии, тем ниже затраты по проектированию, тем ниже цена судна для заказчика.

Проектирование современного корабля невозможно без автоматизации и чем лучше организован этот процесс, тем быстрее и дешевле мы получим результат (проектную документацию на корабль). Это серьезное конкурентное преимущество, которое недоступно многим судостроителям: корейские верфи, например, вынуждены отдавать разработку сложных проектов на аутсоринг в США и Европу.

В России пока работа ведется по-другому – малое количество кораблей в серии заставляет предприятие вести проектирование и строительство судна параллельными маршрутами – в лучшем случае с небольшим опережением процесса проектирования. Но на практике иногда получается так, что полный комплект конструкторской документации на корабль становится доступным только после окончания работ по строительству. Это приводит к тому, что непредсказуемо меняются затраты на проект, меняются сроки готовности работ, высока доля брака и переделок.

Победить эту проблему только технически полностью не возможно – нужно пересматривать организацию работ, хотя несколько практических рекомендаций, как снизить негативный эффект, будут даны в следующих главах этой статьи.

После того как получена конструкторско-технологическая документация на корабль производится подготовка производства. В силу масштаба работ – это достаточно трудоемкий и длительный процесс, который может занимать недели и месяцы и может потребовать существенных затрат в капитальное строительство и переоборудование построечных мест. Эти работы также нужно планировать и контролировать – без автоматизации это сделать крайне затруднительно.

Сам процесс судостроения является ещё более сложным – он представляет собой комбинацию из позаказного уникального производства (иногда и НИОКР) и серийного производства. В работе участвует множество цехов (иногда даже таких экзотических как мебельные). Работы должны выполняться своевременно – недопустимо не только отставание, но и опережение графика – готовые узлы такого размера не так просто хранить. С процессом производства тесно увязан процесс снабжения – по тем же причинам все закупки должны иметь точную привязку ко времени потребности.

Здесь без автоматизации планирования работ и оперативного учета их результата обойтись просто невозможно.

Судно готово и спущено на воду, но работы предприятия по данному проекту ещё не завершены: кораблю требуется регулярное техническое обслуживание, производится модернизация судна – всё это должно происходить под надзором, а иногда и на территории предприятия изготовителя. У завода должны быть удобные автоматизированные средства, чтобы вести электронное «досье» выпущенного корабля, где хранится информация о конструкции, технологии, техническом обслуживание, рекламациях, проведенных модернизациях и прочем.

Ещё одним важным момент является то, что каждая серия чаще всего имеет целевое финансирование, особенно в случае работы на ОПК по гособоронзаказу. То есть нам не достаточно выпустить корабль в срок и с должны качеством, мы должны предоставить заказчику полную информацию о том, куда и в каком количестве были потрачены выделенные средства.

Вести такой учет на бумаге, или даже в Excel невозможно – здесь требуются современные, комплексные средства автоматизации. Следующие главы статьи будут рассказывать о возможности использования программных продуктов компании «1С» для задач планирования и учета в судостроительной отрасли.

В качестве возможных вариантов выбора учетных систем будет приведен живой пример автоматизации АО «Судостроительный завод «Вымпел» на базе «1С:Управление производственным предприятием 1.3» и модельный пример автоматизации судостроительного предприятия на базе «1С:ERP Управление предприятием 2», который специалисты Внедренческого центра «Раздолье» готовили для одного из судостроительных заводов России.

Но начнем мы свой рассказ с вводной теоретической главы, посвященной проблематике организации производства в продуктах «1С».

Современные методы управления производством

Стандарты управления производством

Управление производством можно условно разделить на несколько разделов:

- Планирование потребностей в материальных ресурсах (материалах, полуфабрикатах, деталях и т.д., необходимых для выпуска продукции).

- Планирование потребности в производственном персонале.

- Планирование потребности в производственном оборудовании.

- Выдача производственных заданий, согласно определенным планам.

- Контроль качества выполняемых работ и производимой продукции.

- Учет результатов работ.

Один из наиболее простых стандартов управления производством — MRP (Material Requirements Planning) — охватывает только планирование и учет материальных ресурсов.

Программа, соответствующая стандарту MRP, должна на основании заданного плана производства и текущих материальных запасов на складах рассчитывать план необходимого материального обеспечения (закупок). Этот стандарт поддерживался в конфигурации «1С:Управление производственным предприятием 1.3» и получил свое дальнейшее развитие в «1С:ERP Управление предприятием 2».

Стандарт MRP со временем эволюционировал в новую версию – MRP 2. Эта версия существенно расширена, теперь необходимо управлять не только материальными запасами, но и прочими потребностями производства (персоналом, оборудованием), контролировать качество работ, формировать производственные задания, вести учет, оценивать результаты работ. Управление вышло за пределы производства и теперь необходимо увязывать возможности производства с возможностями снабжения и сбыта. Потребности предприятия должны быть увязаны с доступным объемом финансирования.

Этот стандарт поддерживается только в одном программном продукте компании «1С» — «1С:ERP Управление предприятием 2».

Организация работ на предприятии в соответствии с этим стандартом требует комплексного осмысления всех протекающих процессов и их взаимодействий. На первый план выходит планирование действий и лишь затем их исполнение и учет.

Методы планирования в производстве

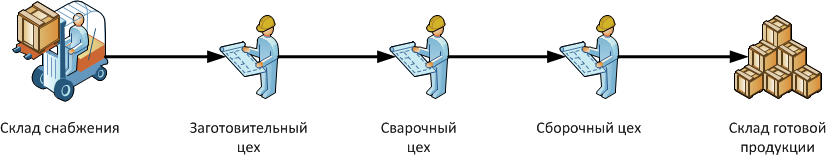

Представим, что наше предприятие выглядит следующим образом (для простоты):

- Мы выпускаем металлоконструкции,

- Есть три цеха – заготовительный, сварочный и сборочный,

- Производственная цепочка выглядит следующим образом:

Как в такой ситуации можно запланировать работы?

Самый простой вариант, это получить плановый объем продаж от службы сбыта, составить план производства для сборочного цеха, на основании потребностей сборочного цеха составить план производства сварочного цеха, а затем план производства заготовительного цеха.

Таким образом, мы составили планы работ всех цехов и можем приступить к работе.

Этот поход к планированию производства называется выталкивающим: каждый производственный участок стремится выполнить свой план работ, «вытолкнуть» результат своих работ дальше по производственной цепочке.

Основной особенностью выталкивающего подхода к управлению является наличие планов производства / снабжения, заданных на определенный период.

Альтернативой такому подходу является «тянущая» методика планирования.

Вернемся к исходному примеру. Представим, что мы определили для каждого цеха определенную норму производственных запасов в цеховых кладовых. Аналогичную норму мы определили для склада готовой продукции.

В случае, если объем запасов падает ниже нормы, формируется задание на пополнение. Для склада готовой продукции формируется задание на пополнение для сборочного цеха (заказ на выпуск готовой продукции), от сборочного цеха задание идет в сварочный цех и так далее по производственной цепочке.

Мы как бы «вытягиваем» необходимые материальные потоки, начиная от наших фактических продаж.

Существует ряд известных концепций управления производством основанных на «вытягивающем» способе планирования:

- Бережливое производство (lean production),

- Точно в срок (Just In Time, JIT),

- Канбан.

Такая методика планирования считается наиболее оптимальной, с точки зрения задействованных материальных ресурсов. Мы не тратим материалы зря, всякое производство имеет конкретное назначение.

На данный момент «вытягивающий» способ планирования считается наиболее прогрессивным и экономически выгодным, но является достаточно «наукоемким» — предприятие должно оперативно балансировать спрос, производственную загрузку, материальные потоки и запасы.

Из всех продуктов «1С» только «1С:ERP Управление предприятие 2» поддерживает как «выталкивающий», так и «тянущий» варианты построения планов.

Уровни планирования

Каждый производственный цех в своем составе чаще всего имеет ряд производственных участков.

Производственными участками для сварочного цеха из нашего примера могут являться, например, автоматизированные сварочные линии, на которых изготавливаются узлы будущих металлоконструкций. Предположим что у нас в цехе три такие линии, под разные типы узлов, то есть три производственных участка.

План производства, переданный сварочному цеху, содержит в себе перечень необходимых узлов, но не содержит конкретных указаний – на каком участке какой узел должен быть выпущен. Это просто план выпуска на определенный период. Такой план ещё называют межцеховым планом.

В тот момент, когда встает вопрос о том, на каких участках, какая работа будет выполняться и в какой момент это должно происходить, мы говорим уже о внутрицеховом плане.

Иначе говоря, у нас есть два уровня планирования:

- Планы верхнего уровня – межцеховые планы, они содержат объемы выпуска для цеха в целом.

- Внутрицеховые планы, которые расшифровывают планы цеха до производственных заданий конкретного рабочего участка.

Этот подход, конечно, является достаточно условным, ничто не мешает нам сразу составить подробный план на все предприятие с детализацией до каждого производственного участка. Но проработка такого плана может занять много времени. А если фактическое исполнение работ на отдельном участке будет требовать регулярного перерасчета плана всего предприятия, то это может быть не исполнимо физически – из-за ограничений вычислительных ресурсов.

Двухуровневый подход к планированию дает определенное зонирование – проблемы одного цеха, не выходящие за его пределы, не влияют на работу других цехов.

Такой подход был общепринятым на крупных советских заводах. Существовала служба ПДО (планово-диспетчерский отдел), которая входила в производственную дирекцию предприятия. Она готовила межцеховые планы на период.

А в каждом цехе был один или несколько диспетчеров (иногда они составляли планово-диспетчерское бюро цеха), которые отвечали за выдачу производственных заданий по рабочим центрам (производственным участкам) в соответствии с запланированным объемом работ всего цеха.

Из описания этой двухуровневой модели планирования может показаться, что речь идет только о «выталкивающем» методе управления производством – ведь постоянно говорится о неких планах. Но это не так – план работ цеха может быть заявкой на пополнение запасов для «вытягивающей» методики. И уже эта заявка будет детализироваться до внутрицеховых производственных заданий.

Этот метод управления производством активно используется до сих пор и для средних, а тем более таких больших предприятий как судостроительные, вряд ли можно предложить лучший способ организации работы. Поэтому «1С:ERP Управление предприятием 2» в полном объеме поддерживает двухуровневый подход к планированию, более того на уровне внутрицехового планирования имеет широкий выбор инструментов управления производственными ресурсами.

Управление производством в судостроение

Теперь, после экскурса в теорию управления производством, можно вернуться к специфическим вопросам автоматизации судостроительной отрасли.

Постройка корабля – это сочетание «тянущих» методов управления на верхнем уровне (всё судостроительное предприятие работает с одной целью – построить судно) с плановым «выталкивающим» производством отдельных цехов. Вызвано это тем, что невозможно организовать полностью позаказное производство на таком масштабе – всегда часть работ будет производиться по плану в рамках какой-то заданной кратности выпуска. Это может быть вызвано как технологическими, так и финансовыми ограничениями.

Важную роль в управлении производством играет двухуровневый подход к планированию – на межцеховом уровне задаются реперные точки проекта (срок готовности работ по цехам), а уже внутри цеха ведется точное распределение работ по рабочим центрам.

Специфичным для РФ является сам вопрос планирования работ в судостроении – производительность основных цехов традиционно измеряется не в объемах доступного рабочего времени, а тоннах металла, которые могут быть переработаны в цехе за период. С аналогичной проблемой приходится сталкиваться и при нормировании работ – нормы трудоемкости привязаны к тонне перерабатываемого металла.

Факт выполнения работ в судостроение тоже требует сложного подтверждения: процесс выпуска отдельного модуля судна может длиться несколько месяцев, здесь долгое время нет готового изделия, чтобы подтвердить факт выполнения работ. Поэтому предприятию нужно тщательно контролировать сам процесс изготовления модуля – в чем-то это похоже на «процентовку» в строительстве. Контроль ведется по нескольким параметрам:

- По проценту готовности модуля, которую заявляет начальник цеха.

- По проценту готовности модуля, который подтверждает ОТК.

- По проценту потребления материалов (план/факт по модулю).

- По проценту начисления зарплаты сотрудникам цеха, изготавливающим модуль (план/факт по модулю).

Работы производства должны быть полностью сбалансированы с логистикой, как внутренней, так и внешней – материалы и узлы должны закупать и поставляться своевременно в нужном объеме и нужного качества.

В общем, судостроение – это крайне сложное производство, сопоставимое по сложности с ракетно-космической отраслью. По длительности работ оно превосходит авиапромышленность, по сложности сравнима с ней.

Проект автоматизации АО «Судостроительный завод «Вымпел» на 1С:Управление Производственным Предприятием 1.3

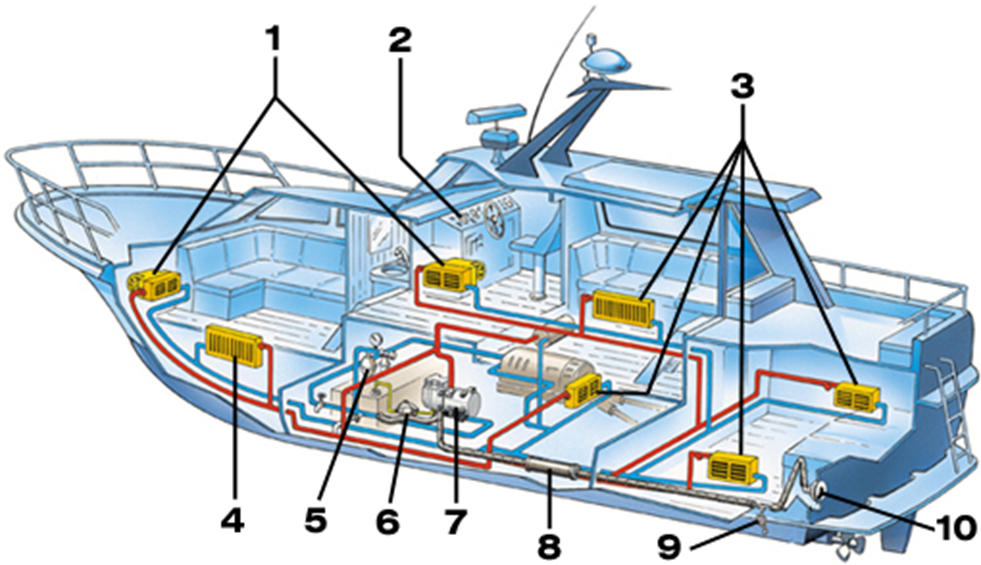

АО «Судостроительный завод «Вымпел» динамично развивающаяся компания, специализирующаяся на выпуске средне и малотоннажных морских и речных судов и катеров военного и гражданского назначения.

С момента основания в 1930 году на предприятии выпущено свыше 30 тысяч кораблей различных типов. В настоящее время АО «ССЗ «Вымпел» серийно производит боевые ракетные и патрульные катера нового поколения, скоростные поисково-спасательные, пожарные, гидрографические, рыболовные, буксирные и другие специализированные суда, обеспечивая гарантийное и сервисное обслуживание выпускаемой продукции.

Процесс автоматизации работы предприятия был начат давно, одним из первых решений являлась собственная уникальная разработка на FoxPro, которая позволяла строить упрощенный график производства по проекту и выписывать электронные заказ-наряды.

Позже была автоматизирована бухгалтерия предприятия на 1С версии 7.7.

Качественные изменения в сфере информационных технологий произошли в тот момент, когда было принято решение о комплексной автоматизации завода на базе программного продукта «1С:Управление Производственным Предприятием 1.3».

Так как задачи судостроения достаточно специфичны и сложны, программа была подвергнута серьезным модификациям. Объем уникальных доработок измеряется тысячами часов работы разработчиков.

Современный информационный ландшафт АО «ССЗ «Вымпел» выглядит следующим образом:

- В качестве системы управления конструкторско-технологической документации (PLM) используется программное решение «Лоцман:PLM» (отечественного разработчика «АСКОН»).

- Конструирование судна ведется в программных средах «Компас 3D», «SolidWorks», «AVEVA MARINE».

- Планирование производственных работ на верхнем уровне (межцеховом) ведется частично в программном продукте «AVEVA MARS», частично в «1С:УПП».

- Внутрицеховое планирование и фактический учет ведется в «1С:УПП». Там же ведется финансовое планирование, производится план-фактный анализ, управление закупками и расчет себестоимости.

- Для согласования документов используется «1С:Документооборот».

Все системы тесно интегрированы друг с другом.

Усредненный процесс работ по строительству судна в АО «ССЗ «Вымпел» следующий:

Завод договаривается с заказчиком о ТТХ судна и покупает подходящий проект (набор конструкторской документации) у конструкторских бюро или использует уже имеющийся на предприятии. Данные поступают в цифровом виде (конструкторская документация в формате DXF/PDF, трехмерная модель корпуса судна в формате «AVEVA MARINE»).

Полученная информация вносится в «Лоцман:PLM». Если данные не актуальны, производится допроектирование силами КБ завода.

На основании конструкторской документации в «Лоцман:PLM» создается документация технологическая – описывается то, как будет изготавливаться судно.

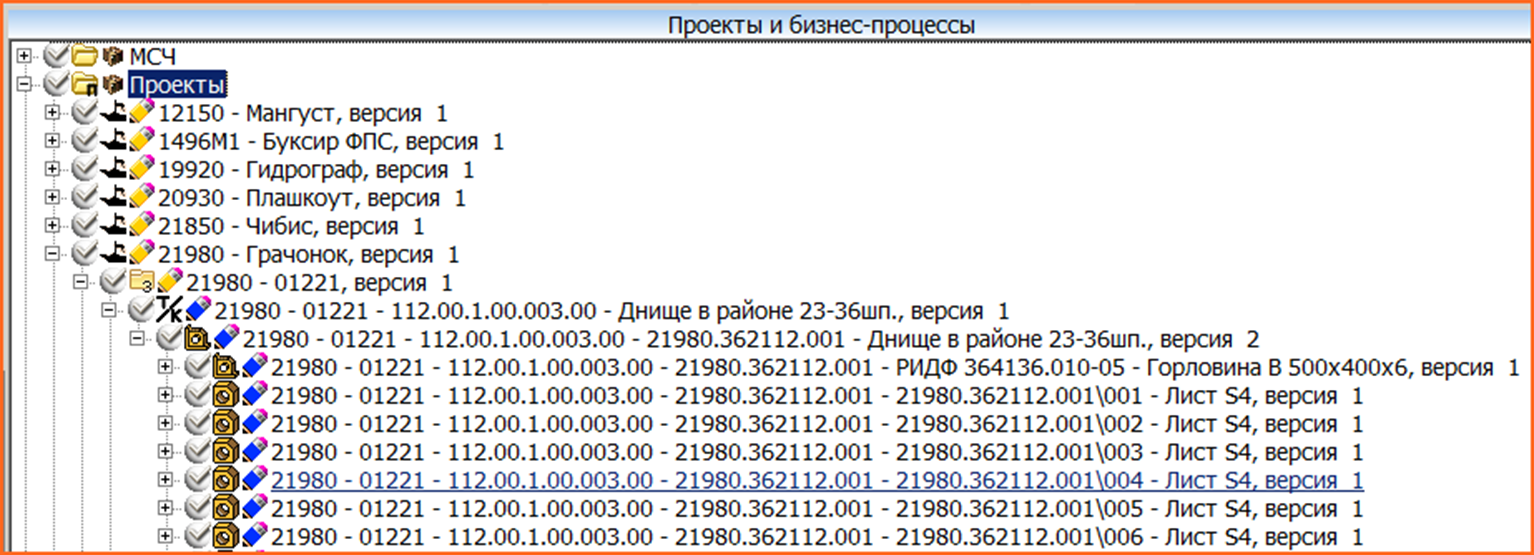

Процессы технологического проектирования и конструкторского допроектирования могут занимать месяцы и годы. Чтобы ускорить работы, используется понятие техкомплекта судна. Техкомплект – это крупная обособленная единица работ, которая может выполняться независимо от других техкомплектов этого судна. Под выполнением здесь подразумевается как процесс проектирования, так и процесс дальнейшего изготовления.

Рисунок 1 Техкомплекты по проекту в «Лоцман:PLM»

Рисунок 2 Примеры техкомплектов судна

Техкомплекты также позволяют оперативно модифицировать те или иные готовые конструкторские и технологические проекты под специфические требования заказчика. Например, один и тот же катер может иметь речное и морское исполнение, которые имеют определенные отличия (сигнализация и т.п.). Такие отличия выносятся в соответствующие техкомплекты, которые применяются в проекте в зависимости от заказа клиента.

Так как разработка документации на любой техкомплект может вестись независимо, то это позволяет значительно ускорить процесс работ. Аналогичная ситуация в производстве – мы можем запускать техкомплекты в работу параллельно, не дожидаясь готовности всей документации и поэтому быстрее получим готовое судно.

Здесь есть несколько «НО»:

- Разбивка судна на техкомплекты – это достаточно творческий процесс, где нет жестких правил, поэтому его результат сильно зависит от квалификации исполнителя и его опыта.

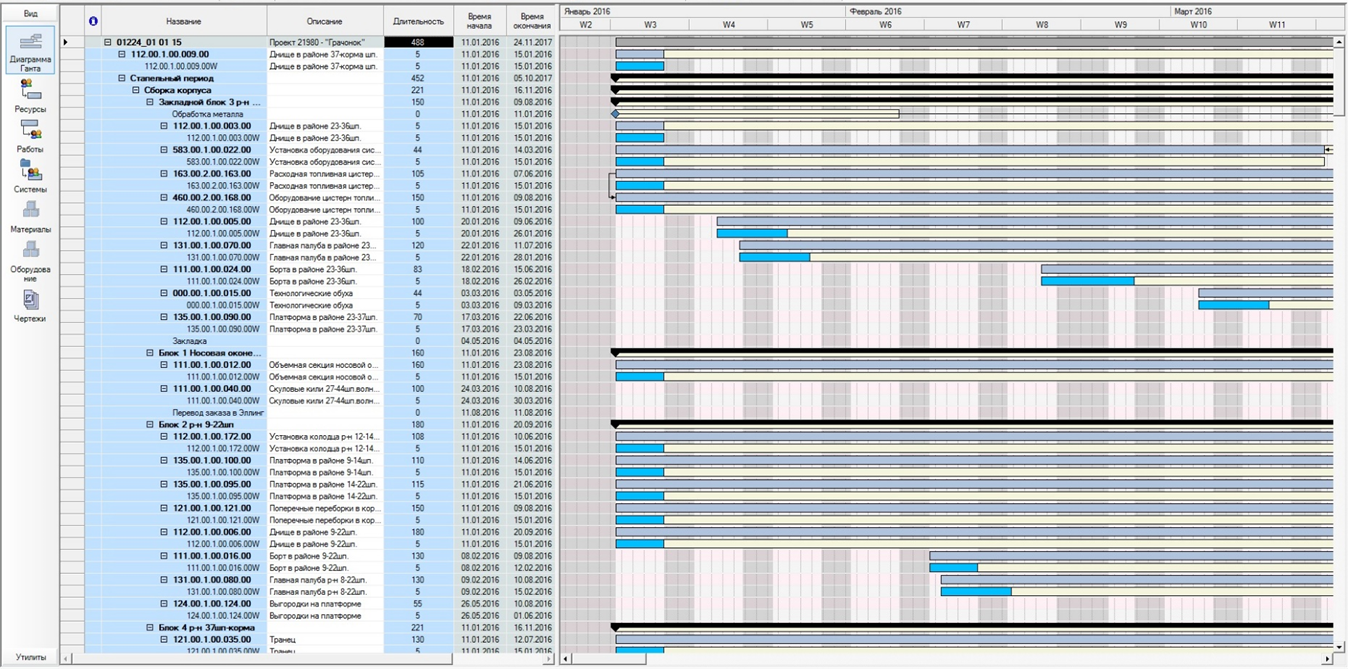

- Изготовление техкомплектов должно быть подчинено определенному глобальному графику работ, чтобы не было простоев, а также затоваривания складов и производственных площадей. График этот глобален в целом по заводу и здесь на помощь приходит «AVEVA MARS», где специалисты предприятия определяют вехи готовности тех или иных работ по заказам. Пока это делается вручную, на основании опыта и квалификации соответствующего специалиста. Веха также являются построечными удостоверениями – они определяют объем, который может быть сдан заказчику (например, военной приемке).

Рисунок 3 График работ в AVEVA MARS

Конструкторская и технологическая документация из «Лоцман:PLM» и график работ из «AVEVA MARS» загружается в «1С:УПП», где мы получаем план работ и попозиционный состав изделий, технолого-нормировочные ведомости.

Далее в «1С:УПП» формируются электронные наряды на изготовление/обработку техкомплектов, которые в нужный момент времени передаются в работу. Потребности по обеспечению техкомплектов материалами и покупными изделиями идут в закупку и служат основанием для составления графика платежей. Заявки на закупку и оплату проходят согласование в «1С:Документооборот».

В целом этот процесс соответствует типовым возможностям «1С:УПП», но существенный объем доработок программы потребовался для создания контрольных точек и специализированных автоматизированных рабочих мест (далее АРМ).

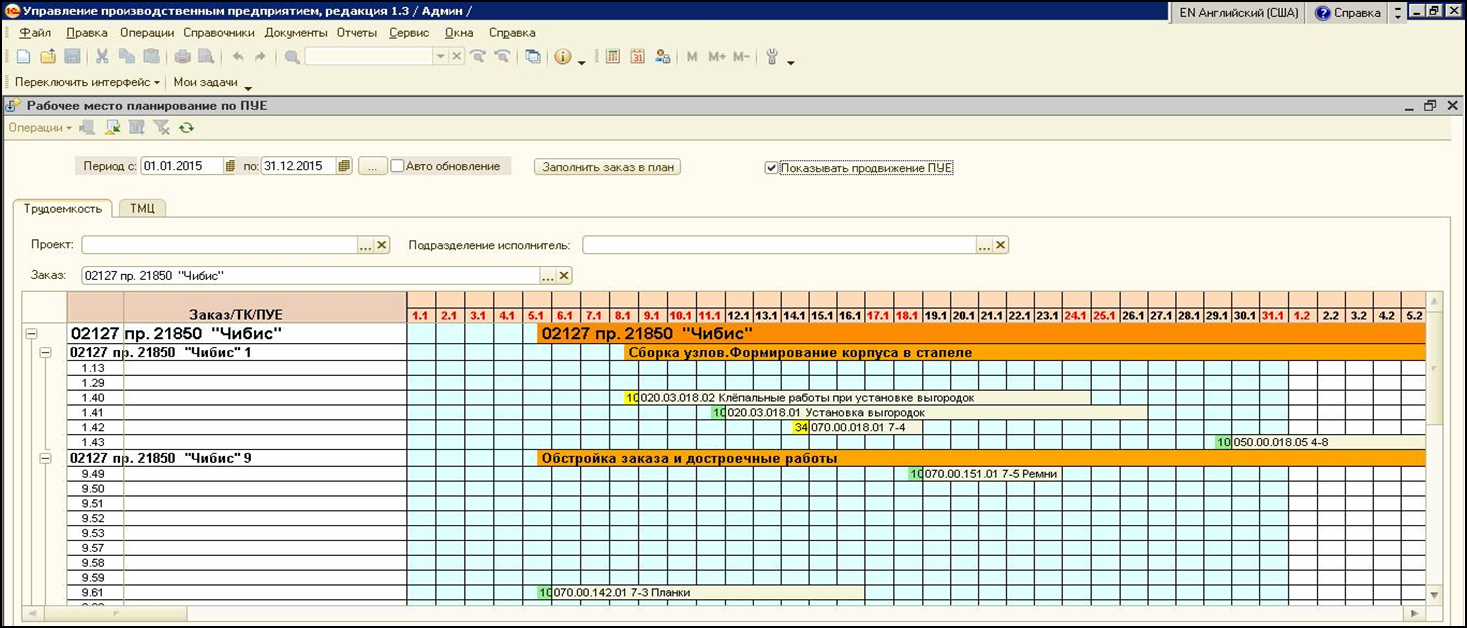

План-факт выполнения работ по техкомплектам и планово-учетным единицам (стадиям обработки техкомплекта в производстве) контролируется с помощью АРМ «Рабочее место планирование по ПУЕ».

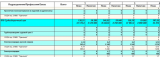

Рисунок 4 АРМ «Рабочее место планирование по ПУЕ»

Здесь мы видим плановые даты начала и окончания работ по построечным удостоверениям и техкомплектам, а также факт их выполнения. Для быстрого поиска проблем введена система цветовых и символьных семафоров.

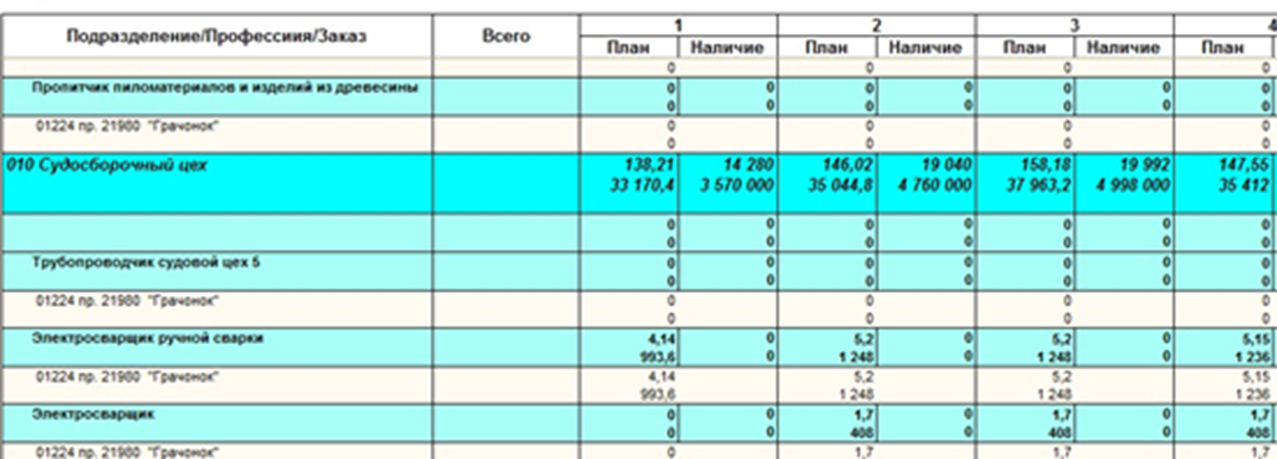

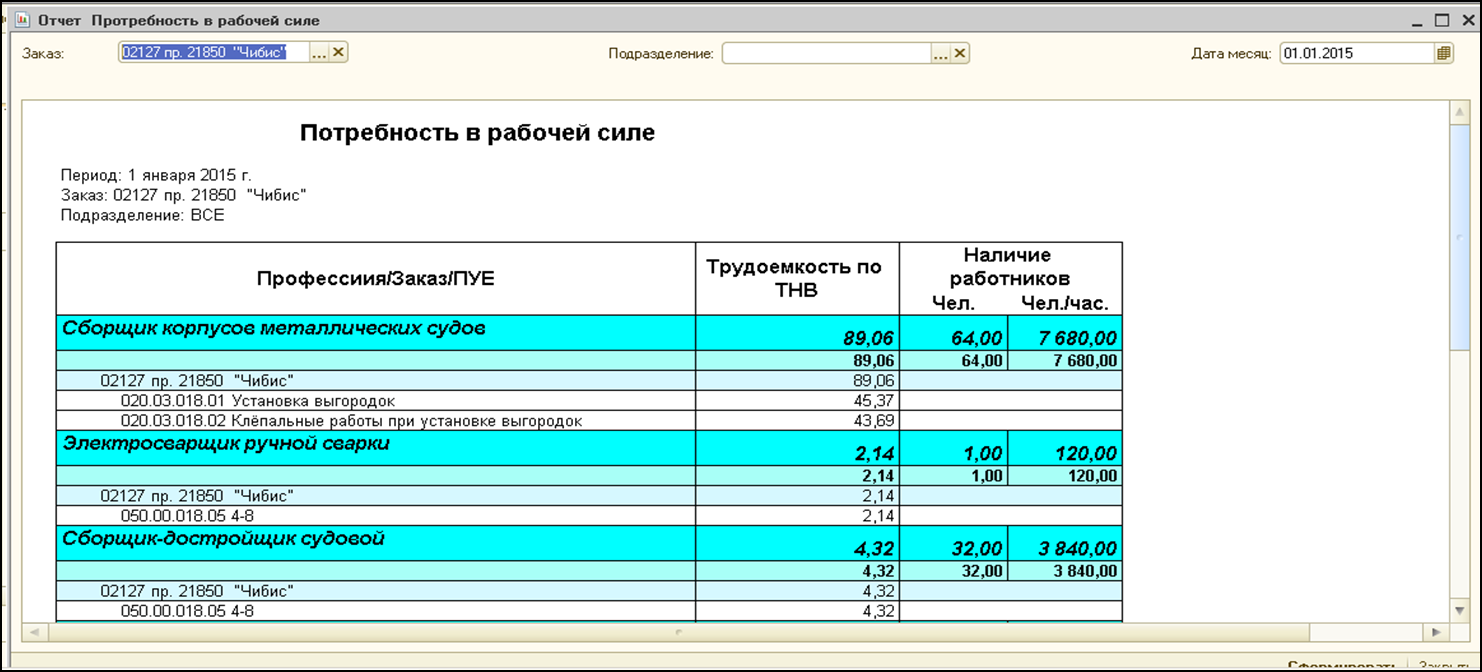

План-факт наличия необходимой рабочей силы по техкомплектам выполнен в виде отчета:

Рисунок 5 Потребность в рабочей силе по цехам

Здесь мы видим плановую загрузку каждого цеха по видам специалистов и фактическое наличие персонала в привязке к периодам работ.

Также есть сводный отчет, чтобы увидеть общий дефицит персонала на всем заводе:

Рисунок 6 Сводная потребность в рабочей силе

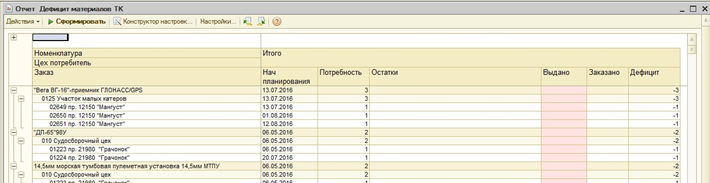

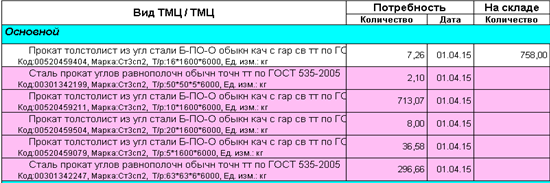

Для контроля обеспечения техкомплектов материалами используются два отчета – «Дефицит материалов ТК» и «Потребность в ТМЦ»:

Рисунок 7 Отчет «Дефицит материалов ТК»

Рисунок 8 Отчет «Потребность в ТМЦ»

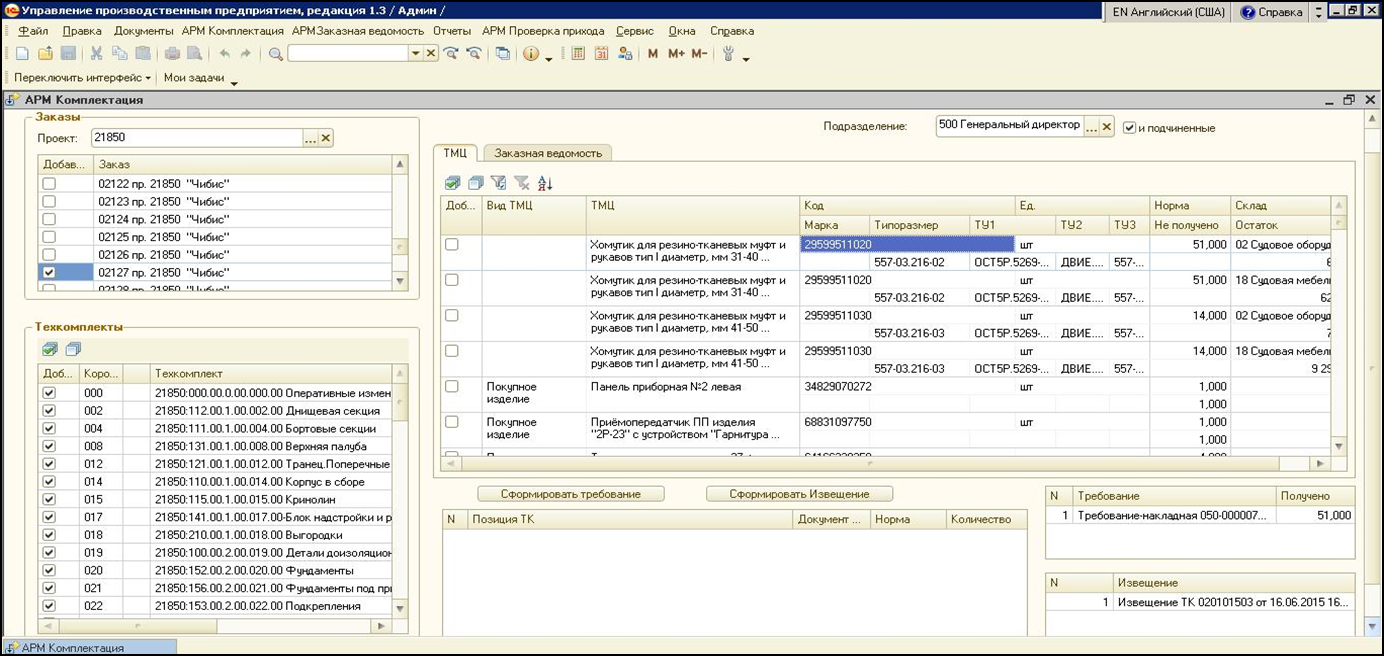

Контроль потребления материалов производством ведется с помощью специального АРМ «Комплектация», в котором формируются требования-накладные и извещения на замену материалов (если требуемых материалов нет на складе, но присутствуют аналоги).

Рисунок 9 АРМ «Комплектация»

Все материалы передаются в производства с точной привязкой к позиции из техкомплекта, для которой они предназначены. Одновременно в АРМ можно увидеть плановое потребление материалов, и сколько материалов было уже передано в производство на данный момент.

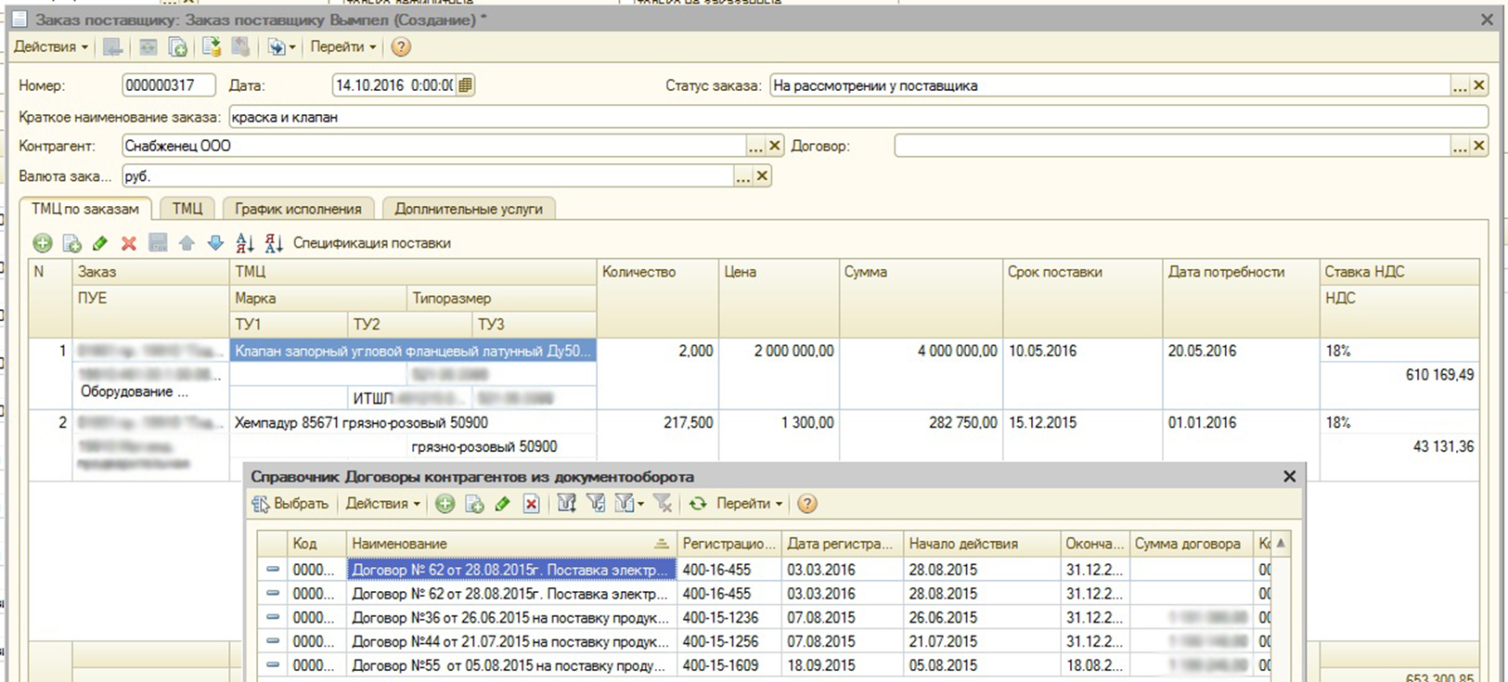

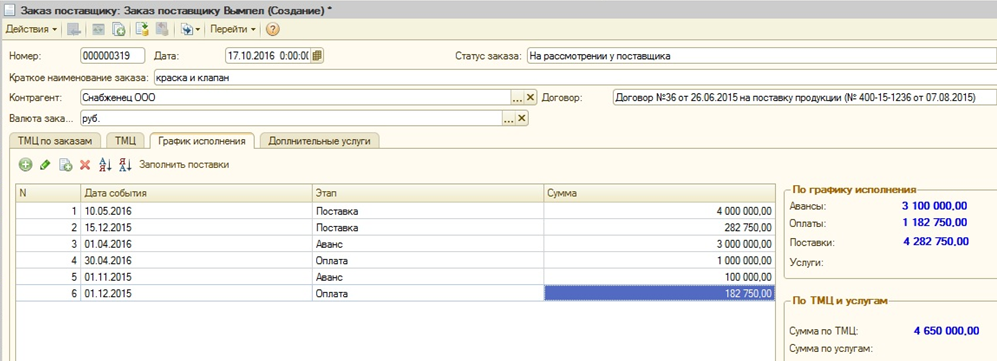

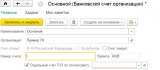

Типовой документ «1С:УПП» «Заказ поставщику» не используется, он заменен собственной разработкой. Теперь в документе можно привязать закупки к позициям из производимых техкомплектов (планово-учетных единиц), а также можно указать график поступления товарно-материальных ценностей и график оплат.

Рисунок 10 Заказ поставщику

Рисунок 11 График закупок-оплат по заказу

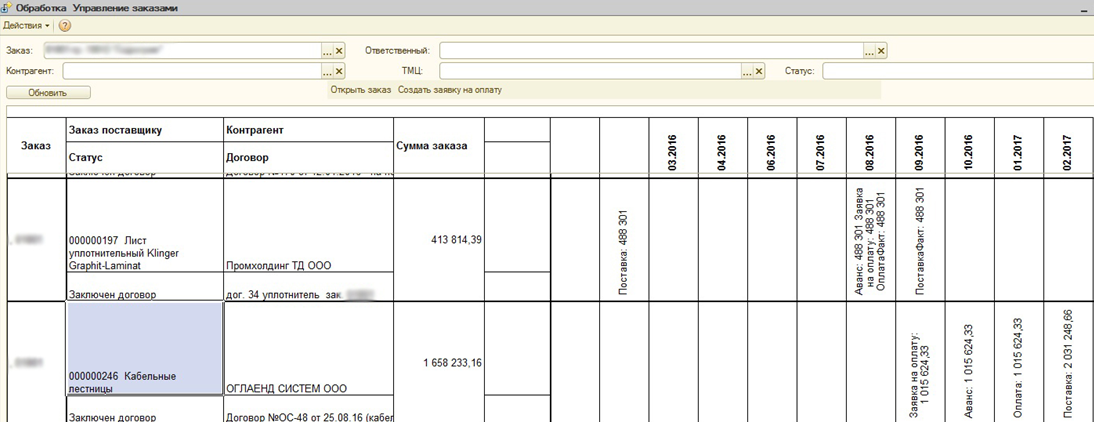

Для контроля поставок создан специальный отчет-обработка «Управления заказами», который показывает даты поступления материалов и товаров на склад, а также состояния оплат (заявка, платежка, оплата):

Рисунок 12 Управление закупками

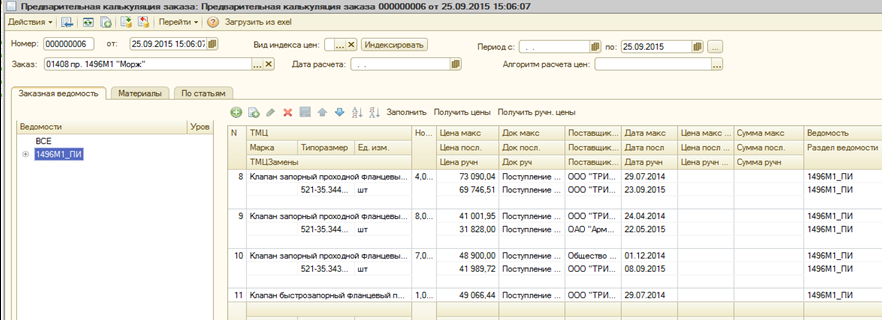

Одной из последних доработок «1С:УПП» стал АРМ для предварительного расчета цены будущего заказа. Как было сказано ранее – чем быстрее заказчику будут передана плановая калькуляция, тем выше вероятность победы на конкурсе. А точность этой калькуляции гарантирует прибыль для исполнителя.

Рисунок 13 Предвариательная калькуляция заказа

Существующая информационная система АО «ССЗ «Вымпел» позволила значительно повысить эффективность работ – предприятие понимает что оно делает, в какие сроки, с какими затратами и с каким финансовым результатом. Все процессы контролируются.

Единственным недостатком является потребность в координации разнородных программных продуктов, поэтому сейчас на заводе рассматривается возможность отказаться от «AVEVA MARS» в пользу доработок «1С:УПП». Также рассматривается «1С:ERP Управление предприятием 2», как потенциальный вариант для перехода на готовое решение для автоматизации задач судостроения. Об этом следующая глава.

Модельный пример возможной автоматизации судостроительного предприятия на «1С:ERP Управление Предприятием 2»

В 2014 году компания «1С» выпустила новый флагманский продукт «1С:ERP Управление Предприятием 2», основным отличием которого является главный акцент на планировании и контроле, вместо традиционного учета. А это именно то, что требуется таким крупным и сложным предприятиям как судостроительные заводы.

В 2024 и 2024 годах в компанию Внедренческий Центр «Раздолье» поступило несколько запросов на оценку пригодности «1С:ERP» для комплексной автоматизации подобных предприятий. Моделирование проводилось вначале на версии «1С:ERP 2.1», а затем и на версии «1С:ERP 2.2». Результатами подготовки последнего примера мы поделимся в данной статье.

Для начала определим критерии пригодности системы, которые были определены потенциальными заказчиками, в порядке убывания их приоритета:

- Раздельный учет доходов и расходов и денежного потока в разрезе выполняемых проектов.

- Законодательные требования к работе по гособоронзаказу:

- Приказ Минпромэнерго России N 200 от 23.08.2006 «Об утверждении Порядка определения состава затрат на производство продукции оборонного назначения, поставляемойM4; по государственному оборонному заказу» (далее по тексту – «200-ый приказ»),

- Закон №275 от 29.12.2012 «О государственном оборонном заказе» (далее по тексту – «275-ФЗ»).

- Постановление Правительства РФ №47 от 19.01.1998 «О правилах ведения организациями, выполняющими государственный заказ за счет средств федерального бюджета, раздельного учета результатов финансово-хозяйственной деятельности» (далее по тексту – «47-ое постановление»).

- Проектное управление.

- Финансовое планирование: бюджет доходов и расходов и денежный поток в разрезе проектов.

- Долгосрочное укрупненное планирование по производственным ресурсам – по доступным производственным мощностям, по необходимым к закупке товарно-материальным ценностям, по привлечению подрядчиков.

- Оперативное планирование работ в цехах.

- Оперативный учет (продажи, производство, закупки, склад, взаиморасчеты).

На основании анализа заявленных требований было принято решение использовать для моделирования отраслевое решение «1С:ERP+PM Управление проектной организацией 2». Основным его отличием от базовой конфигурации «1С:ERP» является обширный функционал проектного управления, который востребован в судостроении.

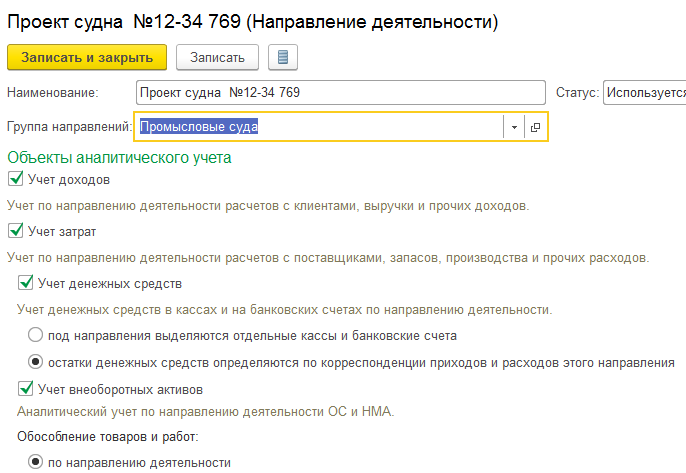

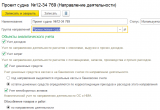

Раздельный учет доходов и расходов и денежного потока в разрезе выполняемых проектов, требования ГОЗ в «1С:ERP».

В версии 2.2 «1С:ERP» существенно расширен функционал направлений деятельности. Теперь это глобальный разделитель, который позволяет вести полностью обособленный учет доходов, расходов, денежного потока. При моделировании было принято решение в качестве направлений деятельности указывать выполняемые заказы (строящиеся суда). Это позволило получить необходимую аналитику учета.

Рисунок 14 Справочник направлений деятельности

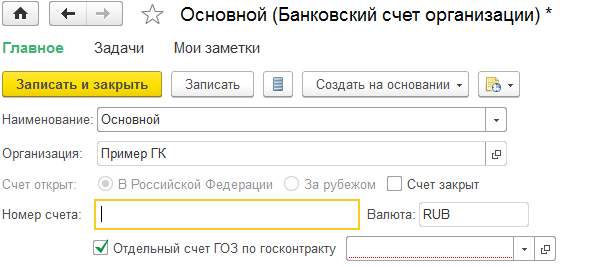

Использование этой аналитики, совместно с механизмами обособленного обеспечения «1С:ERP», позволяет также выполнить часть требований учета по гособоронзаказу (47-Поставновление).

Для соответствия 275-ФЗ существует необходимая подсистема «1С:ERP». Теперь Вы можете вести в программе перечень госконтрактов, которые выполняются вашим предприятием, а также создавать соответствующие банковские спецсчета, выполнять по ним расчеты по гос. контрактам, хранить архив подтверждающих документов.

Рисунок 15 Создание спецсчета по ГОЗ

Требования 200-го Приказа реализуются в «1С:ERP» через использование механизма плановых калькуляций. Но здесь требуются определенные доработки программы, которые помогут быстро заполнить плановую калькуляцию на такое сложное изделие, как строящееся судно. Эти доработки связаны, в основном, с тем, что конструкторская и технологическая документация на проект ведется не в «1С:ERP», а в соответствующей PLM системе, из которой нужно эти данные автоматически забрать и расценить. Иным вариантом может быть использование механизмов расчета цены контракта, которые есть в отраслевом решении «1С:ERP + PM».

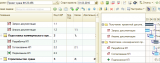

Проектное управление, расчет цены контракта, долгосрочное планирование и бюджетирование

Отраслевая конфигурация «1С:ERP + PM» создана для организаций, выполняющих проектные работы. Функционал проектного управления здесь существенно расширен:

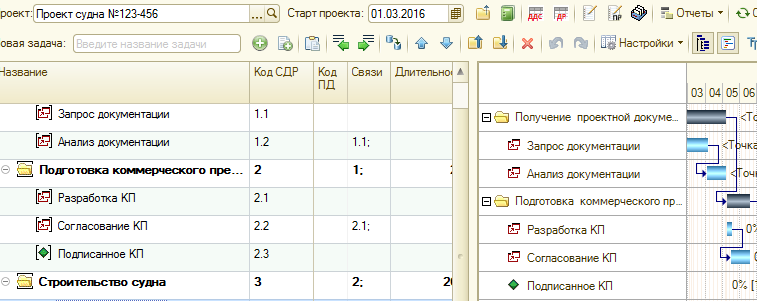

- Есть механизмы планирования/контроля проектных работ схожие с возможностями Microsoft Project.

Рисунок 16 План работ по проекту

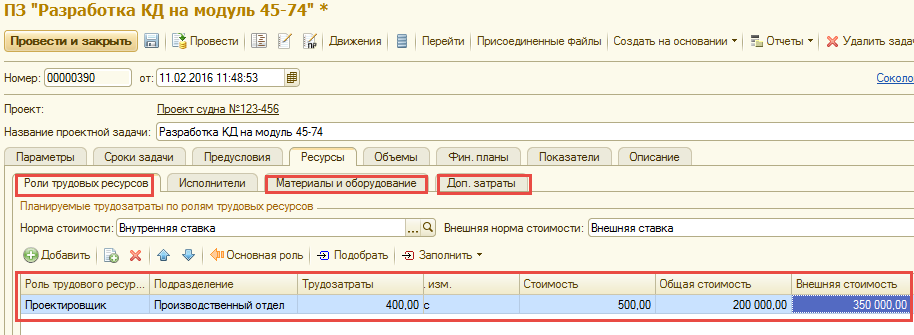

- Для каждой проектной задачи вы можете указать не только её срок, но требуемые ресурсы.

Рисунок 17 Ресурсы проектной задачи

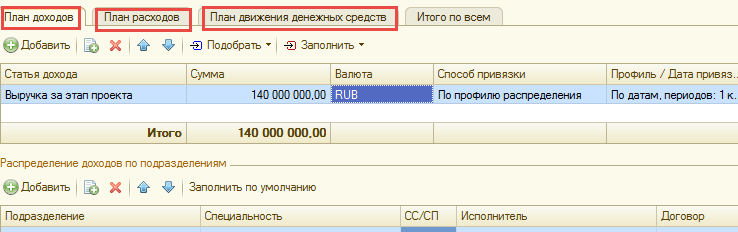

- Информация о необходимых ресурсах из проектных задач позволяет автоматически собрать данные для основных бюджетов по проекту: бюджетов доходов и расходов и бюджета движения денежных средств.

Рисунок 18 Доходы и расходы по этапу проекта

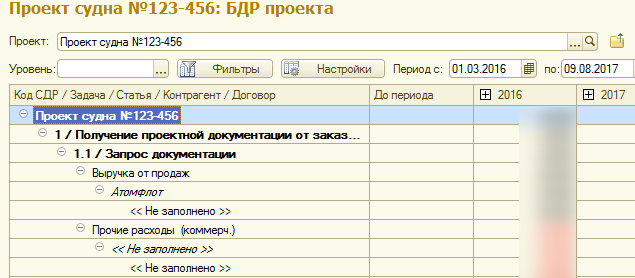

Рисунок 19 Бюджет доходов и расходов по проекту

- Заполняя план проекта и описывая необходимые ресурсы, вы автоматически получаете цену будущего контракта, которую можете оперативно сообщить заказчику.

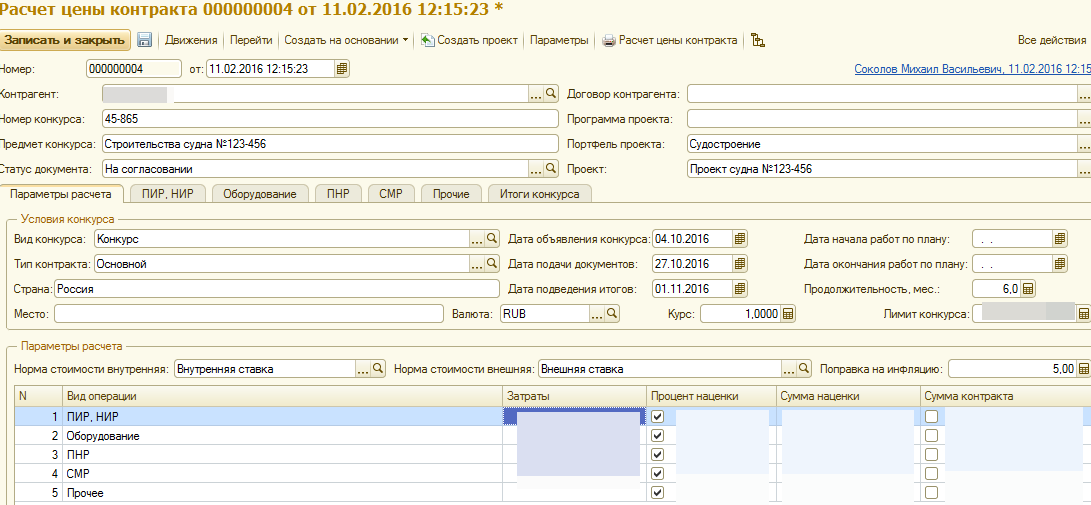

Рисунок 20 Расчет цены контракта

Оперативное управление предприятием

«1С:ERP» содержит все необходимые инструменты для оперативного управления крупным предприятием.

Для производства доступны разнообразные методики планирования и учета: планы производства, производственные заказы, производственные этапы.

Производственная подсистема программы тесно увязана с логистикой и закупками – при расчете графика работ ведется анализ доступных производственных запасов и планирующихся поставок для того, чтобы получить достоверные сроки готовности работ.

Для учета и планирования работ по техническому обслуживанию и ремонтам оборудования создана подсистема ТОиР.

В закупках предусмотрены различные варианты планирования – по фактическим потребностям, исходя из заданных неснижаемых остатков товарно-материальных ценностей, по статистике потребления.

Закупки, как и продажи, как и внутреннее перемещение, увязаны с подсистемой управления транспортом – вы можете планировать маршруты доставки и загрузку автотранспорта, формировать заказы перевозчикам.

В программе есть мощная складская подсистема – адресное хранение, инструменты автоматизированного управления складом.

Все эти программные блоки активно взаимодействуют с блоками финансового планирования, управления персоналом, бухгалтерского учета.

В случае использования отраслевой конфигурации «1С:ERP + PM», результаты оперативной деятельности предприятия становятся доступны в проектной подсистеме для анализа результативности работ. Программа содержит множество контрольных отчетов.

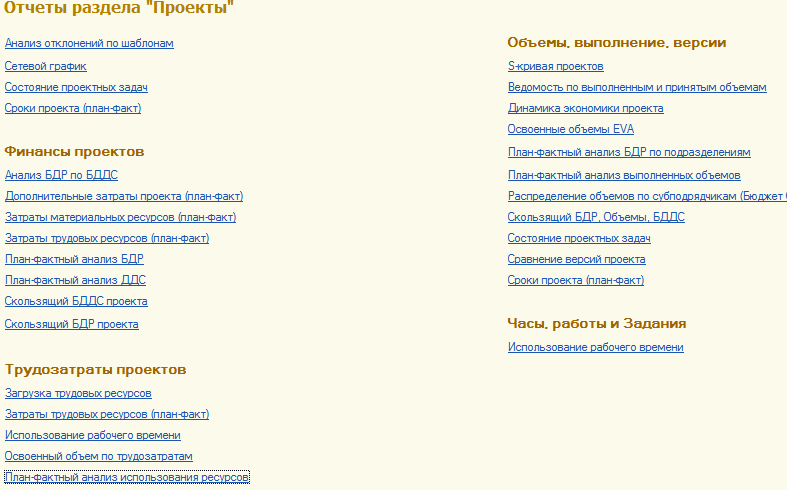

Рисунок 21 Отчеты проектной подсистемы

Выводы

Можно ли использовать программные продукты «1С» для организации комплексного управления и учета в судостроении?

Можно, и теперь понятно, что это не «агитка», а фактический результат работы ИТ подразделений таких предприятий как АО «ССЗ «Вымпел», а также примеры тщательного моделирования, проведенного сотрудниками Внедренческого Центра «Раздолье».

Будут ли здесь требоваться доработки программы? Наверное да, в основном они будут связаны с организацией процесса проектного управления в судостроении. Хотя можно будет попробовать воспользоваться готовыми инструментами, выбрав, например, отраслевую конфигурацию «1С:ERP + PM».

Потребуются ли здесь какие-то «фантастические» аппаратные ресурсы (сервера и пр.)? Скорее всего, потребуется обновить часть парка техники. Но эти вложения будут необходимы вне зависимости от того, выберите вы «1С:ERP» или программу управления предприятием, выпускаемую какой-нибудь известной иностранной фирмой.

Другое дело, что разница в цене проектов внедрения этих программных продуктов будет такова, что в случае выбора «1С:ERP», вы за меньшую сумму не только оплатите весь проект автоматизации, но и купите на остаток средств все необходимые сервера. И еще останется денег на мотивационный фонд для участников проекта.

Спасибо! Очень интересно!