Предыстория

Моё знакомство с Производственной системой Тойота (далее TPS) началось с книги «Дао Toyota». Первое, что поразило — это сроки стратегического планирования Тойота — 500 лет. Далее, по ходу чтения, я всё больше восхищался упорством компании в достижении поставленных целей. Ведь идеологу TPS Тайити Оно в 50-60 годы пришлось нелегко — из-за, казавшихся неэффективными, приёмов и низкой производительности заводов Тойота, систему называли «отвратительная система Оно». Своей настойчивостью, компания Тойота доказала всему миру, что TPS (также известная как Just-In-Time или Точно-В-Срок или Lean или Бережливое производство), при последовательном применении, позволяет достичь феноменальных результатов!

И вот, к нам в компанию пришёл новый директор, который постоянно упоминал о Теории ограничений (TOC) и посоветовал прочитать книги Голдратта «Цель» и «Цель-2». Автор показал каким образом Теория позволяет достичь отличных результатов, причем намного быстрее, чем предполагает TPS. Но для меня было совсем не понятно, насколько TOC согласуется с TPS? Или, наоборот, это два взаимоисключающих пути в управлении производством? Ведь, даже в Японии, TPS применяется всего на 20% предприятий, несмотря на готовность компании Toyota делиться знаниями, даже со своими конкурентами. В конце концов, ответ был дан создателем TOC — TPS и TOC построены на основе одной концепции, но полноценно работать могут в различных производственных средах. Причем, возможно успешное комбинирование этих подходов.

Кому будет интересна статья

Руководителям проектов, бизнес-аналитикам и всем интересующимся организацией работы производства.

Примеры эффективного управления производством (очень кратко)

| Концепции эффективного производства | |

| Улучшение потока | |

| Механизм защиты от перепроизводства | |

| Отмена показателей локальной эффективности | |

| Действенный механизм балансирования потока | |

| Посылки для применения прикладных решений | |

| TPS | TOC |

| Стабильность производственной среды | Нестабильность производственной среды |

| Стабильный спрос на ограниченный ассортимент | Ассортимент с изменчивым спросом |

| Стабильность загрузки оборудования заказами | Обработка составляет 10% от времени нахождения в производстве |

Сама концепция организации эффективного производства была разработана Генри Фордом в начале 20 века. Суть концепции состояла в том, чтобы организовать непрерывный производственный поток и устранить на всём пути сборки ограничения, которые бы негативно влияли на время создания автомобиля. Форд внедрил механизм балансирования потока — ограничил площади между участками для складирования незавершенного производства. Этот шаг позволил методом наблюдения быстро выявить перепроизводство деталей и возникающие проблемы в потоке. Для движения автомобиля от начала сборки до выхода с завода использовали конвейер (который, оказывается, придумал не Форд — идею применения конвейера у скотобоен предложил перенять директор по производству Форда). Самое интересное, что изначально конвейер был механическим и рабочие вручную перемещали автомобили от участка к участку. Уже со временем, конвейер сделали механизированным, и соединили им все участки. За счёт разделения этапов сборки на 84 операции, удалось сократить время сборки автомобиля, состоящего из 5 тыс. деталей, с 14 часов до 1,5 часа. А механизм управления потоком позволил добиться фантастической (до сих пор непревзойденной в массовом производстве автомобилей) скорости — через 81 час после добычи руды, автомобиль был готов к отправке покупателю. В результате эффективного управления потоком и снижения операционных затрат, цена автомобиля Форд-Т упала за три года с 950 до 360 долларов.

В компании Тойота занялись производством автомобилей в середине 20 века. Тайити Оно внимательно ознакомился с успешным опытом Генри Форда. После того, как Оно услышал об идее работы супермаркетов в Америке, пришло решение каким образом должно быть организовано производство автомобилей в Тойота. Отличие производственной среды Форда от Тойота состояло в том, что Форд массово производил одну модель автомобиля, а в Тойота одновременно производились несколько моделей небольшими количествами. Для управления потоком, пришлось отказаться от идеи Форда по ограничению пространства между участками и перейти к идее ограничения количества деталей между участками. В результате, между двумя участками производства, располагались контейнеры с деталями для каждой модели автомобиля. Практическим механизмом ограничения производимого количества стала Канбан (по-японски Канбан переводится как Карточка). Когда заканчивались детали в контейнере, канбан с опустошенным контейнером передавались на предыдущий участок, что означало необходимость произвести очередную партию деталей. И так же как у Форда, Тайити Оно внедрил конвейер, что в те времена для производства малых партий было просто немыслимо. За 50 лет работы, TPS превратилась в фантастическое конкурентное преимущество Toyota. Низкая себестоимость автомобилей, высокий уровень прибыльности Toyota вкупе с отличным качеством уже 30 лет не дают спокойно жить другим автопроизводителям.

Теория ограничений (Theory Of Constraints — TOC или еще 1 название ББК — Барабан-Буфер-Канат) была разработана Элияху Голдраттом для производств с незначительным временем обработки (менее 10%) по сравнению с текущим временем производственного цикла. TOC также отлично работает в производстве с любым количеством выпускаемой продукции. Почему многие производители терпели неудачи с внедрением у себя Производственной Системы Тойота? Необходимо хорошо понимать, что Тайити Оно разработал практический механизм организации производства именно для Тойота, базируясь на концепциях эффективного производства Форда. Для Тойота характерно производство незначительного ассортимента автомобилей, модельный ряд меняется не чаще одного раза в год и поступление заказов от покупателей выравнено таким образом, чтобы не сорвать установленные сроки их исполнения. Однако, большинство предприятий работает в другой производственной среде: широкий ассортимент, который меняется чаще, чем 1 раз в год и сопровождается нестабильным поступлением заказов от покупателей. В результате, применение механизма ограничения от перепроизводства Тойота — Канбан, становится невозможным. Ведь при условии производства широкого ассортимента изделий, не получится держать между двумя участками контейнеры с деталями для каждого вида продукции. Исходя из указанного характера производственной среды, Голдратт предлагает отойти от ограничения перепроизводства по площади, как у Форда, и по количеству, как у Тойота, и использовать механизм ограничения по времени запуска в производство. Управление потоком следует организовать по приоритетам, например, выделить детали, которые находятся менее 30% в производстве зеленым цветом, более 70% — желтым и остальные красным цветом. И выстроить порядок обработки деталей строго согласно цветам красный-жёлтый-зелёный.

Заключение

Собственно говоря, это всё. Была цель познакомить с таким неожиданным открытием. Хотя концепции эффективного производства едины, но практические решения построены исходя из условий конкретной производственной среды. Поэтому, прежде чем взяться за применение практических подходов в своём производстве, необходимо чётко представлять себе для какой производственной среды разрабатывалось конкретное решение.

Все подробности по этой теме можете найти в источниках информации, указанных в конце статьи.

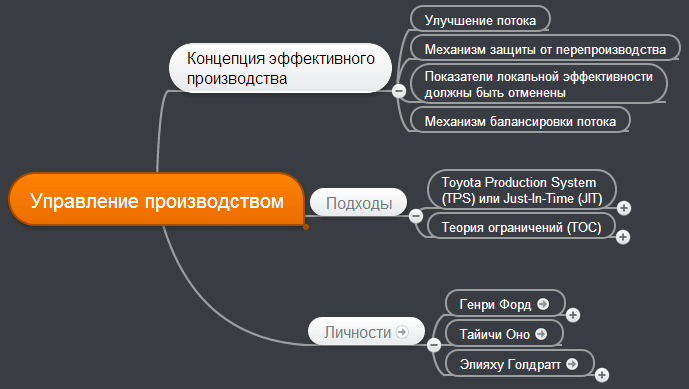

Мои знания по теме представлены в карте памяти (открывается по щелчку в новом окне)

Источники информации:

- Стоя на плечах гигантов. Производственные концепции и их отражение в прикладных решениях. Эли М. Голдратт.

- Или Вы управляете ограничениями, или они управляют вами. Гонка Ford и Toyota. Статья на сайте Goldratt.ee.

- Цель. Процесс непрерывного улучшения. Элия Голдратт и Джефф Кокс.

- Рождение TOC. Статья на сайте Инфостарт.

- Дао Toyota. 14 принципов. Джеффри Лайкер.

- Цель-2. Дело не в везении. Элияху Голдратт.

- Кризис и его влияние на акционеров. Статья Андрея Акулова на сайте Инфостарт.

- Моя жизнь, мои достижения. Генри Форд.

Инструменты для подготовки статьи:

- MindMeister для создания интеллект карт

У тебя количество абзацев в статье меньше чем список использованной литературы. А смысла еще меньше.

Минус

Я смысл увидел в единстве производственных концепций, чем и поделился. Пришлось перелопатить кучу книг, чтобы понять это все. В первой статье из списка литературы уже описано больше. А в книгах — еще больше. Моя статья — как ключ ко всем указанным книгам. А в карте памяти содержится уже больше сведений, не захотел размещать в статье.

Думаю, что чтение этой статьи без знакомства хотя бы с одной книгой из списка — не принесет пользы.

Но спасибо за критику. Подумаю, как в будущем улучшить статью.

Статья хорошая. Кому интересно — обратиться к источникам.

Плюс за популяризацию.

Спасибо. Очень интересно. Появился вопрос

Мне казалось что у Тойоты детали ограниченно подаются на участок под выпускаемую в эту минуту продукцию. Хотя и разрешается при необходимости иметь запас.

Плюс за популяризацию.

Минус за то, что «открытием» и основной идеей статьи автор для себя считает то, что прямым текстом изложено в первой же статье из его списка литературы.

Данную работу можно отнести к жанру «статья-впечатление»:)

(6) NPetrovichev,

Вы точно подметили, моя статья — это краткий пересказ источника из списка литературы. Единство концепции — не мой вывод, а моя находка вывода Голдратта.

В статье постарался максимально сжать статью Голдратта, используя все источники, которые я изучил.

В целом, данная статья на голову выше многих публикаций на инфостарте. Важно, что статья касается именно прикладного уровня, что тоже редкость для форума. Нельзя ВСЕ знать — достаточно знать ГДЕ лежит!

При этом ВАЖНО знать ЧЕМ одно отличается от другого!

Так хорошо начал, и так быстро завершил…

Плюсую авансом, в ожидании расширения публикации.

(9) Alex_IT,

Рассматривайте мою статью как вводную часть. А дальше рекомендую изучать тематику в приведенных в конце статьи источниках информации. Я их выстроил в удобном для изучения порядке.

А доводилось ли Вам видеть применение данной концепции в реализации на 1С?

(11) grebas,

Мне представили украинской компании ЦБТ по объемно-календарному планированию как реализацию такого подхода. Сейчас работает на заводе Боржоми. Видел раньше, что этот продукт продавался на Инфостарте, но сейчас его не смог найти. Но сам я не изучал этот продукт.

Также натолкнулся на сайт компании , которые реализовали принципы TOC. Почитайте директора компании Александра Попова — очень интересно.

(2) мне понравилось 🙂 я сразу понял что вы сжали информации и поделились основным 🙂 такие обзоры лично для меня полезны — поэтому спасибо за труд!

(12)когда вы все успеваете читать и изучать? 🙂

Существует как ряд сторонников «отдельности» методологий, так и те, кто стремиться к их объединения. Если раньше лин объединяли с шесть сигм (aka Lean Six Sigma), то в последнее время все чаще можно найти источники, сообщающие о новом симбиозе TLS = TOC + Lean + Six Sigma. Кто знает, может со временем в формуле появиться еще одно слагаемое… 1С, к примеру 😉

Большое спасибо. Очень ёмкая статья. Карта памяти тоже очень понравилась.