Возможно ли проводить безбумажную инвентаризацию?

Не понимаете, о чем я спрашиваю? — Объясню по порядку.

Всем привет!

Представляю вашему вниманию проект внедрения адресного хранения.

Рассматриваю моменты, которые не описаны в литературе и руководстве к программе:

1) Организационный — с чего начать проект внедрения.

2) Проведение "безбумажной" инвентаризации с помощью ТСД.

Все описанное реализовано на программах "1С: Комплексная автоматизация, ред. 1.0" и "Кортес: Адресный склад, ред. 1.5".

Организационная часть. С чего начать

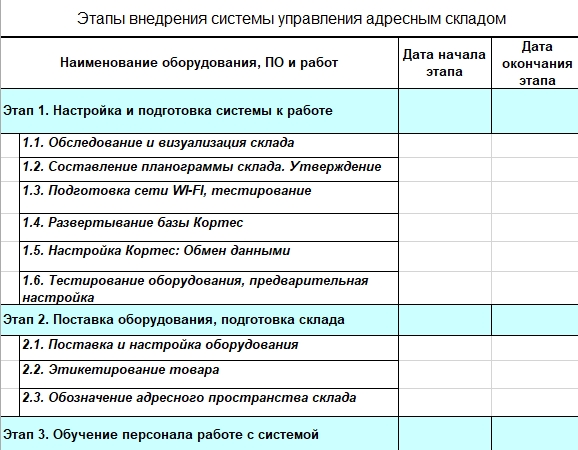

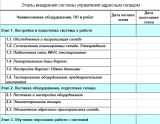

Согласно плану работ (представлен ниже) первым делом проводится визуализация склада. Берете фотоаппарат, ходите по складу и фотографируете все комнаты с обходом "слева-направо".

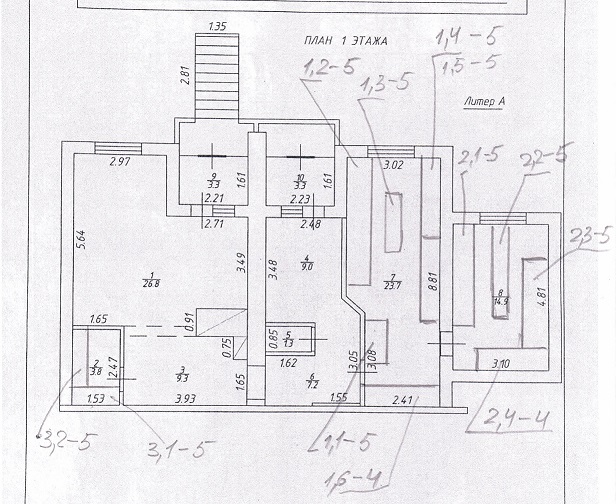

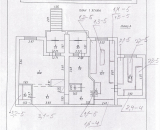

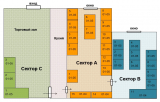

Лучше всего, чтобы у вас на руках была схема этажа и план помещения (см. рис. ниже):

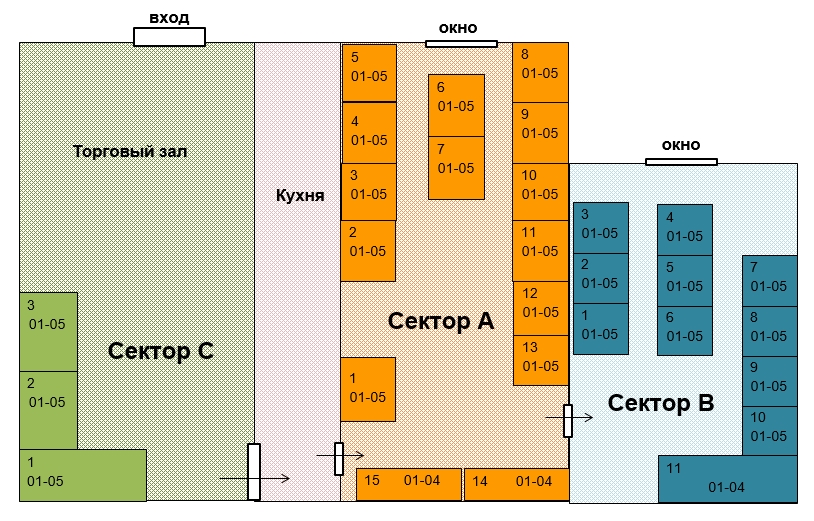

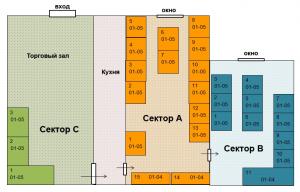

После фотографирования стеллажей и комнат, необходимо прорисовать схему склада — с учетом всех переходов между комнатами, коридорами, текущего размещения стеллажей, шкафов, корзин, с указанием кол-ва ярусов в стеллажах и прочее. Я использовал для прорисовки Word и стандартные фигуры Word (рис. ниже).

Имена комнат, стеллажей и полок назначаем так:

— "первые" комнаты называем секторами с начала алфавита A-B-С-D (лат. алфавит);

— подвал (цоколь) — можно оставить под названием "подвал" ("цоколь");

— стеллажи пронумеровываем слева-направо;

— первая полка — нижняя — с индексом 01, верхняя — это полка с расстоянием до потолка.

Далее, утверждаем планограмму склада, распечатываем, наклеиваем на видном месте (на столе, на стене, на шкафу).

Подготовка планограммы и ее утверждение может занимать от одной недели до месяца. Чаще всего привозятся новые стеллажи, происходит перестановка и/или замена стеллажей — и, как следствие, редактируется планограмма и заново утверждается.

Почему столь важно утвердить планограмму заранее? Потому что согласно утвержденной планограмме будет настраиваться справочник ячеек склада.

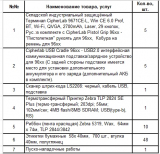

После этого этапа завозится оборудование и производится его установка — развертываются Wi-Fi-точки, подключаются к программе "Кортес: Адресный склад" принтер, сканер ШК, ТСД. Спецификация проекта и оборудования представлена ниже.

После подключения и настройки оборудования, надо распечатать этикетки:

— на каждую ячейку,

— на каждый сектор (для товаров, которые лежат на полу),

— на каждый товар (имеющийся на складе — этот этап называется маркировка товаров),

— на каждого пользователя ТСД (по сути работников склада).

Все эти этикетки могут иметь одинаковый размер и одинаковый формат — содержат название "объекта" и штрихкод. К примеру, название ячейки может быть таким — рВ2с01я04 — ряд В2 стеллаж 01 ярус 04. Для ячеек принято на этикетках прорисовать стрелки (естественно, программно) — вверх, вниз, вправо, влево. Для товаров принято на этикетках прописывать артикул или код. Этикетки на сектор печатаются в формате А4, клеятся на стену. Проблемы начнутся тогда, когда этикетки начнут отклеиваться через 20 минут…

Пример этикетки на товар ниже. Желательно не наклеивать на родной серийный штрихкод — достаточно наклеить рядом.

После проведения масштабной маркировки товаров и ячеек, необходимо как следует подзарядить ТСД — для проведения первой инвентаризации — и ввода начальных остатков по товарам.

Проведение первоначальной инвентаризации и ввод начальных остатков в программу "Кортес: Адресный склад" хорошо описаны в руководстве к программе. На этом организационную часть завершаю.

Поговорим о "безбумажной" технологии проведения ревизий.

"Безбумажная" технология проведения инвентаризаций

Программа Кортес позволяет проводить инвентаризации по "безбумажной" технологии. Как это происходит у всех — не знаю. Опишу, как это делается у нас (от имени своего клиента).

….Первые инвентаризации в программе Кортес у нас проводились с распечатыванием сличительных ведомостей — печаталась пачка с программы "Комплексная автоматизация" на каждую группу из двух человек, раздавалась ответственным лицам каждой группы, группы расходились по комнатам — второй человек в группе пересчитывал товары на стеллажах, первый отмечал карандашом в ведомости. Далее показания в ведомостях объединялись и складывались. При итоговых расхождениях группы шли пересчитывать товары в ячейках заново. Узнаете себя? Скажу сразу, это тупиковый способ: споры и усталость вам обеспечены. Пришлось придумать другой способ…

Безбумажная технология проведения инвентаризации подразумевает пересчет товаров без распечатывания сличительных ведомостей, без объединения карандашных записей в конце ревизии, без споров.

Необходимые действия для использования "безбумажной" технологии в программе Кортес следующие (как это делаем мы):

1. В учетной программе "Комплексная автоматизация" создается документ "Инвентаризация". Большинство коллег понимают, что этот документ формирует остатки согласно бухгалтерскому учету (так называемые, учетные остатки). На его основании создается документ "Распоряжение на приемку и размещение".

2. Учетные остатки необходимо выгрузить в программу "Кортес", записать в документ "Распоряжение на приемку и размещение" без проведения и без статусов, чтобы всегда иметь возможность сравнить итоговые фактические остатки товаров на складе с этими учетными остатками из программы "КА".

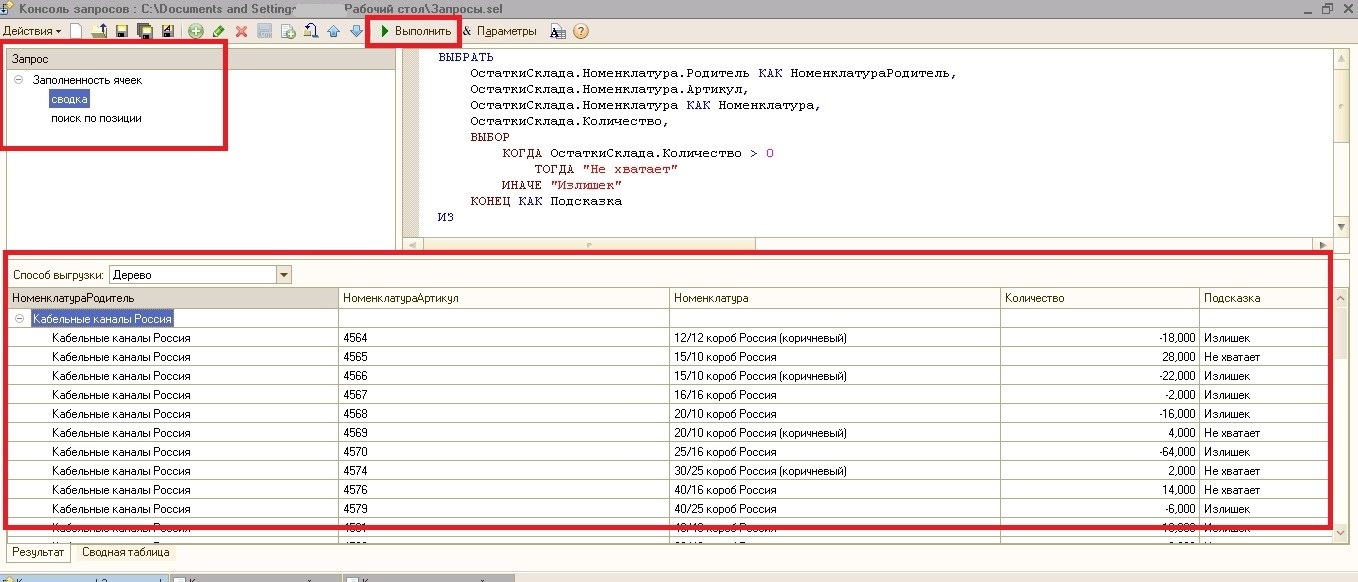

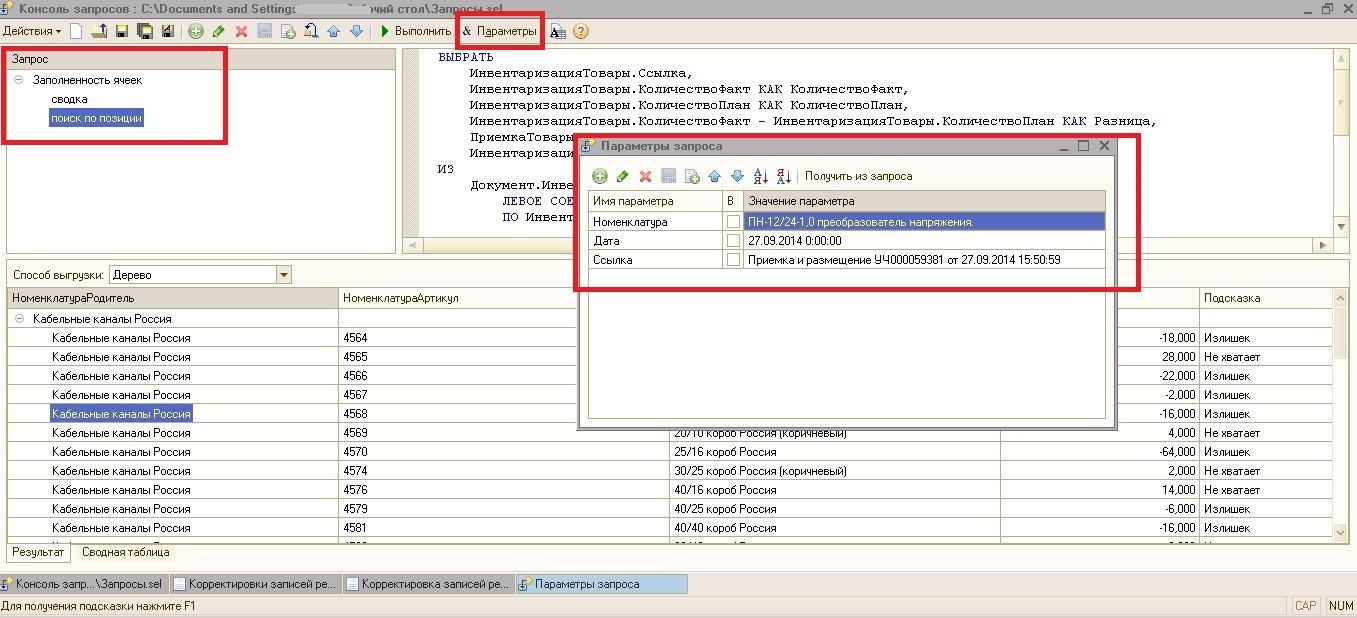

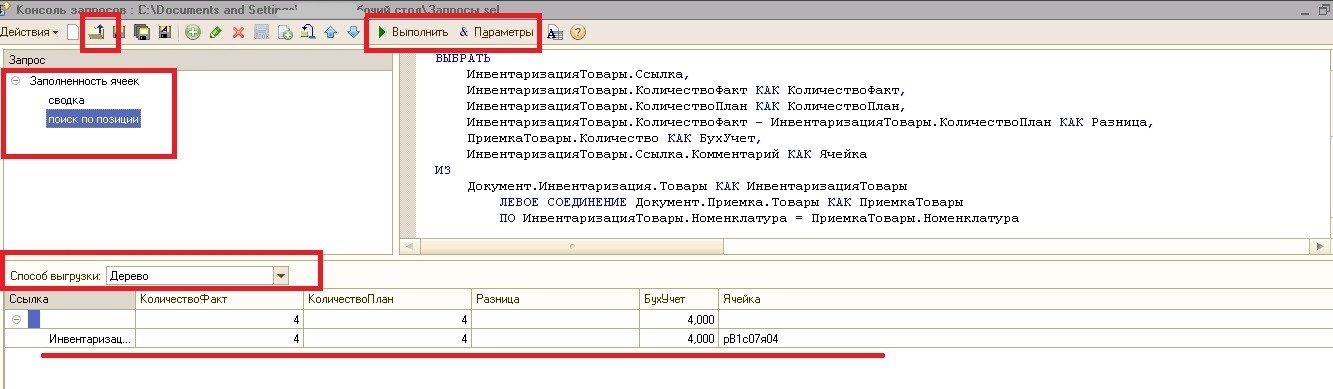

3. На складе провести пересчет всех ячеек и товаров с помощью ТСД — зафиксировать в какой ячейке сколько товаров находится в текущем остатке. Далее с помощью запроса собрать все фактические остатки по товарам (без учета ячеек).

4. С помощью запроса сравнить учетные и фактические остатки товаров. Либо согласиться с выявленным расхождением, либо пойти пересчитать фактические остатки в ячейках.

5. После устного согласования выявленных расхождений учетных и фактических остатков, данные проведенной ревизии выгружаются из программы Кортес в программу КА — выгрузка происходит в документ Инвентаризация. Далее отдел бухгалтерии в программе КА распечатывает ведомость, которую подписывают все ответственные лица, ставится печать. На этом ревизия завершается.

Представленная здесь "безбумажная" технология не являются стандартной и типовой, поскольку нигде не описан способ использования запросов для сравнения учетных и фактических остатков и не описана рекомендация сравнивать учетные и фактические остатки.

Бонусы. Я создал три отчета в КА — прикладываю к статье "как есть":

1) "Расхождения остатков в КА и Кортес" — проверяю остатки в КА и в Кортес — они должны быть одинаковые

2) "РасхожденияПоДокОснованиюИРаспоряжению" — проверяю отгрузки и продажи в Кортес и КА — они должны быть идентичны

3) "РасхожденияПриходаПоДокОснованиюИРаспоряжению" — проверяю приемки и приходы в Кортес и КА — они должны быть идентичны

в любое время можно сформировать отчет — увидеть расхождения в базах — отчет тянет данные из базы Кортес — через Ком-подключение получает ТаблицуЗначений …

На стороне Кортес прописана такая функция:

Функция ПолучитьТаблицуОстатков(Период) Экспорт

Запрос = Новый Запрос;

Запрос.Текст = "ВЫБРАТЬ

| ЗаполненностьЯчеекОстатки.Номенклатура КАК Номенклатура,

| СУММА(ЗаполненностьЯчеекОстатки.КоличествоОстаток) КАК КоличествоОстаток

|ПОМЕСТИТЬ ВТ_Остатки

|ИЗ

| РегистрНакопления.ЗаполненностьЯчеек.Остатки(&Период, КодЗаполненности = ЗНАЧЕНИЕ(Перечисление.КодыЗаполненностиЯчеек.Остаток)) КАК ЗаполненностьЯчеекОстатки

|

|СГРУППИРОВАТЬ ПО

| ЗаполненностьЯчеекОстатки.Номенклатура

|

|ИНДЕКСИРОВАТЬ ПО

| Номенклатура

|;

|

|////////////////////////////////////////////////////////////////////////////////

|ВЫБРАТЬ

| ЗаполненностьЯчеекОстатки.Номенклатура КАК Номенклатура,

| СУММА(ЗаполненностьЯчеекОстатки.КоличествоОстаток) КАК КоличествоРезерв

|ПОМЕСТИТЬ ВТ_Резерв

|ИЗ

| РегистрНакопления.ЗаполненностьЯчеек.Остатки(&Период, КодЗаполненности = ЗНАЧЕНИЕ(Перечисление.КодыЗаполненностиЯчеек.Резерв)) КАК ЗаполненностьЯчеекОстатки

|

|СГРУППИРОВАТЬ ПО

| ЗаполненностьЯчеекОстатки.Номенклатура

|

|ИНДЕКСИРОВАТЬ ПО

| Номенклатура

|;

|

|////////////////////////////////////////////////////////////////////////////////

|ВЫБРАТЬ

| ВТ_Остатки.Номенклатура,

| ВТ_Остатки.КоличествоОстаток — ЕСТЬNULL(ВТ_Резерв.КоличествоРезерв, 0) КАК КоличествоОстаток

|ИЗ

| ВТ_Остатки КАК ВТ_Остатки

| ЛЕВОЕ СОЕДИНЕНИЕ ВТ_Резерв КАК ВТ_Резерв

| ПО ВТ_Остатки.Номенклатура = ВТ_Резерв.Номенклатура";

Запрос.УстановитьПараметр("Период", Период);

//Запрос.УстановитьПараметр("ДатаНачала", Период — 86400*3);

//Запрос.УстановитьПараметр("ДатаКонец", Период);

Рез = Запрос.Выполнить().Выгрузить();

ИтоговаяТаблица = Новый ТаблицаЗначений;

ИтоговаяТаблица.Колонки.Добавить("Ид");

ИтоговаяТаблица.Колонки.Добавить("Количество");

Для Каждого Строка из Рез Цикл

Если Не ЗначениеЗаполнено(Строка.Номенклатура) тогда

Продолжить;

КонецЕсли;

НоваяСтрока = ИтоговаяТаблица.Добавить();

НоваяСтрока.Ид = Строка(Строка.Номенклатура.УникальныйИдентификатор());

НоваяСтрока.Количество = Строка.КоличествоОстаток;

КонецЦикла;

Возврат ИтоговаяТаблица;

КонецФункции

В отчетах КА я вызываю эту функцию через ТаблицаОстатковИд = Подключение.МодульДоработок.ПолучитьТаблицуОстатков(Дата);

В итоге, мы ушли от расхождений в самой WMS — мы сравниваем оперативно данные из КА и данные из Кортес .

На этом все!

Открыт к диалогу, интересно узнать, кто как проводит "безбумажную" инвентаризацию.

См. также:

Как эффективно использовать Инфостарт NEW!

Список реализаций + структура подчиненности + реестр документов SALE

Список заказов поставщикам + структура подчиненности SALE

Список заказов покупателей + структура подчиненности SALE

Договоры для 1с-ника ТОП-скачиваний

Сетка расписания (Планировщик)

Два механизма, которые ускорили работу бухгалтеров в 1С

Расчет банковских (рабочих) дней

Шаблоны кода в режиме 1С:Предприятие SALE

Доработка конфигурации Конвертация Данных

Планирование платежей. Прогнозирование прибылей и убытков

Ввод показателей план-факта БП 3.0 Know-how

Большие запросы: взгляд на проблему

Технология создания коммерческих разработок Know-how

Андроид-решение для создания заказов в 1С Know-how

Печать ценников с одной и двумя ценами 55х40, 100х60, 140х200

Доброго времени суток, подскажите какое количество товара пришлось промаркировать перед первой инвентаризацией? Я так понимаю что не мало, сколько это заняло времени и кто занимался маркировкой, кладовщики? Может была использована какая нибудь технология маркировки? ТСД работают через RDP или имеют свой софт?

«Представленная здесь «безбумажная» технология не являются стандартной и типовой, поскольку нигде не описан способ использования запросов для сравнения учетных и фактических остатков и не описана рекомендация сравнивать учетные и фактические остатки»

В смысле не описан? А что, как-то по-другому можно?

(1) спасибо за такой вопрос.

первый склад — маркировали больше двух месяцев — не могли запустить систему в тестовую и опытную эксплуатацию — проблем было много, больше столкнулись с саботажем работников склада. Это был центральный склад — самый большой — площадь и кол-во товаров точно не знаю, соответствует 5-ти филиалам для отгрузки в другие города + собственный товар для продажи. Маркировали все работники склада — точно не могу сказать как долго — все равно часть товара распродавалась, приходил новый товар — надо было его маркировать при приемке.

второй склад — маркировал я один — полных два дня, затем вновь пришедший товар маркировали работники склада — делается это достаточно быстро — когда товар приходит — с ТСД уходит на принтер команда печати такого-то артикула столько -то штук. На принтере накапливается огромный моток этикеток, когда появляется время — работник склада ходит по складу и наклеивает.

третий и следующие три филиала в других городах — приезжал десант обученных на первых складах сотрудников — за 4-5 часов маркировали весь товар, после короткого перекуса начинали проводить инвентаризацию, вечером уезжали домой. можно сказать появилась технология быстрого внедрения и запуска системы в тестовую и промышленную эксплуатацию.

(2) не понял вас

(4) Как можно проводить инвентаризацию не сравнивая учётный остаток с фактическим?

(5) берем учетные остатки, маркируем и перемещаем их физически в отдельную зону хранения. Все что вычеркнется — недостача, что останется — излишек.

(6) Проще все расхождения бросать в отдельный адрес.

(1) отвечу по подробней:

1. кол-во товара на складе перед маркировкой — на мой взгляд не имеет значения — тут и оценить объем работы нельзя, просто заложите две недели на первый этап и стартуйте — будете маркировать параллельно с установкой оборудования, отладкой процессов, обучением работников склада…

2. маркировкой сначала занимаюсь я, чтобы протестировать вай-фай, принтер этикеток, ТСД — увидеть все нюансы, затем маркируют работники склада — если приезжает спецназ — то в составе и бухгалтер и директор филиала, и коммерческий директор — все вместе с кладовщиками ходят и наклеивают этикетки, смотрят какой товар еще не промаркирован…

3.технология маркировки — заранее известны остатки — кидаешь на принтер команду печати всех этикеток — идешь с мотком этикеток и клеишь на товар. Есть коробки в которых маленькие коробки — так вот достаточно на большую коробку одну этикетку, а на маленькие не надо — если на продажу конечному клиенту, если на перемещение в филиал в другой город, то желательно каждую маленькую коробку промаркировать… когда начнете — по ходу дела поймете как лучше.

на принтер можно отправлять команду печати этикеток прямо с ТСД — указывая кол-во этикеток — ходите по складу, принтер печатает — возвращаетесь к принтеру, берете моток, идете снова по складу — клеите. вот и вся технология. с ней справляются кладовщики.

в какой-то момент они прочувствуют работу с ТСД — и уже без ТСД не соглашаются работать — сами маркируют товар, иначе невозможно без этого использовать ТСД

4. все ТСД работают через рдп

эту технологию через 2 года яиспользовал на другом предприятии, описал тут:

через два года попробовал андроид-мобильники подключить через рдп — описал историю тут:

(5) я сравниваю — и от того и не понимаю вашего вопроса?

(9) Вы пишете «не описана рекомендация сравнивать учетные и фактические остатки». Кем и где не описана?

(11) Понятно. Нигде в WMS системах, не встроенных в «бухгалтерскую» нет возможности сравнивать бухгалтерские остатки с фактическими, везде это делается на стороне «бухгалтерской» системы, поэтому проблема не совсем была понятна.

(12)

верно замечено))

имхо, я как раз описал способ такого сравнения — имхо, получилась безбумажная инвентаризация

(13) В общем случае складская система может принадлежать одной организации, а бухгалтерская другой. При этом до начала полной инвентаризации должна быть произведена сверка данных о количественных остатках в складской и бухгалтерской системах, чтобы претензии по расхождениям можно было предъявлять с чистой совестью. Потом данные по результатам инвентаризации загружаются в бухгалтерскую систему, автоматически создаются акты списания/оприходования, и выставляется финансовая претензия.

(8)

А как производилось сопоставление этикетки и товара, можно легко ошибиться и получить пересорт?

Как происходит привязки товара к ячейки?

(15)

визуально по названию и по артикулу — артикул к проводам например прописан фломастером (маркером) на скотче (малярной ленте), на товарах — прямо на коробке черным или синим маркером, чаще так бывает — уже часть товара в ячейке замаркирована, подходишь к ячейке — видишь единственный товар без этикетки — если название или артикул совпадает, тогда клеишь … если сомневаешься, то идешь уточняешь…

кладовщикам не интересно устраивать специально пересорт — во-первых круговая порука — из-за ошибки одного страдают все остальные, если ошибся случайно — то другие кладовщики поправят — увидят оперативно при следующей отгрузке, во вторых все недостачи с зарплаты кладовщиков списываются…

вообще, раньше без ШК и без ТСД отгружали как-то товар — умели различать визуально по названию или по артикулу, если он был прописан

(15)

можно через компьютер, можно с помощью тсд

(6) Для этого существует в других WMS системах виртуальная ячейка «Расхождения». В нее «загрузкой начальных остатков» кладем УЧЕТНЫЕ остатки товаров по информации КИС.

При этом надо понимать, что на складе существуют всего ТРИ «места», где товар берется «из ниоткуда» (приемка), уходит «в «никуда» (отгрузка) и служебная «корректировка остатков» (в принципе и без нее можно обойтись, используя «отгрузку»), которая предназначена для РЕГЛАМЕНТНЫХ работ, в частности обнуления отклонений в результате инвентаризации.

Так вот, не надо думать, что в результате инвентаризации товар берется из-ниоткуда (излишки) и уходит в никуда (недостачи). Все излишки и недостачи «перемещаются» в виртуальную ячейку «расхождения». После окончания инвентаризации и признания ее итогов правильными — положительные остатки в этой ячейке есть НЕДОСТАЧИ, а отрицательные остатки есть ИЗЛИШКИ. И не надо никаких спецзапросов для быстрой оценки инвентаризации.

У нас в WMS, например, именно такая технология используется (в прошлом месяце запускал склад новый склад под WMS). В том числе и для проведения текущих выборочных инвентаризаций или частных инвентаризаций по заданию системы. В принципе, при регулярных частных инвентаризациях, для начальника склада оценить «порядок» на складе достаточно просто — нужно всего лишь тупо посмотреть на остатки в ячейке «Расхождения».

Само собой, что при осмотре через отчеты остатков настройками системы виртуальная ячейка «Расхождения» в «штатных» отчетах по остаткам и движениям — не фигурирует.

К тому, что написал автор, следует добавить следующее.

ПРИЕМКА на складе является самым важным участком. Если на этапе приемки допущены косяки (персонал работает на «от..сь», халявит итд) — далее это все может приводить и часто приводит к «непонятным» глюкам системы.

Поэтому ВХОДЯЩАЯ ИНВЕНТАРИЗАЦИЯ и начальная маркировка товаров для их ИДЕНТИФИКАЦИИ — можно рассматривать как приемку. Будьте готовы, что если накосячите или не сделаете что надо — будет жпс.

(13) При !нормальной! работе склада нет, по большому счету, никакой необходимости сравнения складских остатков с «бухгалтерскими» (за исключением входящей инвентаризации для повышения ее качества). От того что на складе 100 шт, а по бухии 120 шт — на складе НИЧЕГО НЕ ИЗМЕНИТСЯ. Поэтому сравнение такое имеет смысл делать в бухбазе при отражении результатов инвентаризации по регламентому бухучету.

(18)

эти расхождения возникают из-за разницы учетных и фактических данных самой WMS?

или все-таки с привязкой к учетным остаткам из бухгалтерской КИС?

(20)

премия работников склада уменьшится, а после ревизии остатки вновь станут ровными — что полезно для менеджеров по продажам, работающими в КИС, и полезно для остатков на сайте, которые берутся из КИС.

(12)

что-то подобное я все-таки реализовал в оперативном режиме — в виде отчетов — более развернуто написал здесь: (22)

(21) исходим из того, что работа ВМС на складе установлена хорошим образом (у меня признак этого — процент отклонения плановых инвентаризаций всего склада — не более 0.02% — две сотых процента — от рублевого товарооборота продаж за отчетный период от плановой инвентаризации до инвентаризации). Основной причиной превышения является пофигизм, забивание на качество логистических данных, «нехватка ресурсов», отсутсвие ПОСТОЯННОЙ РАБОТ, направленной на повышение эффективности складских процессов (а без этого любая система деградирует) и прочие организационно-штатные причины.

Как правило — такие расхождения возникают по причинам чисто WMS-ным и осознанного упрощения некоторых регламентов (внутритарные недостачи, например). Невыполнение некоторых обязательных регламентов. Явные и скрытые пересорты (невнимательность на приемке, на инвентаризации). Также могут на отклонения влиять отсутствие удобныого ВМС-инструментария или невыполнение предусмотренных регламентов из-за «недостатка ресурса».

Насчет «деградации системы». если у вас этого нет — то вы просто молодцы! Это значит что на этапе внедреняи ВМС вы сумели предусмотреть все возможные случаи (еще не смешно? 😉 и ПОЛНОСТЬЮ ИХ ЗААВТОМАТИЗИРОВАТЬ/РЕГЛАМЕНТИРОВАТЬ. По моему опыту — если вы только не ФИКС в компании и волокете нереально в складских технологиях — клиент ограничен в бюджетах на внедрение, но хочет получить «всё». В итоге — всегда что-то отдается на откуп складу (рассчитывая на адекватность ОПЕРАТОРА СКЛАДА) — а там где люди — там деградация неизбежна.

(23) пп.1-3 вполне правильные. У меня вообщем-то таких сверок нет (они у меня были как раз между Торгбазой и Бухбазой). так как в ВМС в принципе не должно быть ИСПРАВЛЕНИЙ существующих «документов» которые могут привести к расхождениям. Хотя такие сверки как у тебя — несомненно полезны в первую очередь для высокоинтенсивных складов с дифицитами площадей и недостатком ресурса. То на отгрузке «забудут» отсканировать отгружаемое грузовое место — то отгрузят без сканирования — но это все ОРГАНИЗАЦИОННО-АДМИНСИТРАИВНЫЕ ПРОБЛЕМЫ, свидетельствующие об недостаточной дисциплине и проработке регламентов работы склада. Кончено, я описываю ситуацию, близкую к идеальной (что бывает нечасто, а даже часто не быавает 😉 — но мы должны к этому стремится.

Например: приехал клиент. самовооз. 80 грузовых мест. Не влазят 2 коробки. кто здесь принимает решение как поступить? — ЧЕЛОВЕК! Какое правильное решение в рамках ВМС должно быть? Единственное: отражающее ФАКТ — зарегистрировать отгрузку 78 грузовых мест. 3 грузовых места (с соответствующим товарным составом) останутся (на остатках в ВМС и в реальности во вполне конкретных физических местах) либо в «зоне отгрузки», либо в «зоне экспедициии». И отчеты из перечня 1-3 покажут расхождения. И не всегда можно быстро найти и диагностировать причину этих расхождений (клиенты адски экономят на КВАЛИФИЦИРОВАННЫХ складких операторах/логистах, которые очень хорошо знают ВМС-систему). По факту, чтобы облегчить себе жизнь — складские могут отсканировать на отгрузку все 80 грузовых мест, по факту отгрузить 78, а 2 поставить «в сторонке, до завтра клиент заскочит заберет»). потом эти две коробки «запинаются» (даже неспециально), клиенту все некогда «заскочить» потом на складе «найдут» эту «ХЗ какую-то коробку» 9с потерянной, смазанной маркировке) — итд…

Я вряд ли вам рассказл чего-то нового и даже где-то специально гиперторофировал — но, блин, насмотрелся… 😉

При запуске ВМС всегда надо понимать что придется пнринимать решеняи по балансу «скорость-качество». Чем более высокое качество работы склада вы хотите обеспечить, тем больше будет просадка по скорости отработки заказов. Особенно это ярко проявляется при внедрении ВМС при нехватке площадей и нехватке персонала на начальном этапе «промышленной» эксплуатации внедренной ВМС. И насколько быстро такая просадка может быть ликвидирована — почти на 95% зависит от реальной готовности склада к работе в новых условиях.

ИЗ ПРАКТИКИ (возможно я описывал уже в каких-то ветках своих или чужих)

Например, есть у меня такой складской процесс как «маркировка» (предпродажная стикеровка).

В зависимости от типа заказа на отгрузку отобранный с мест хранения товар может уходить с отбора в маркировку. Находящийся в зоне маркировки товар лежит строго на идентифицированных паллетах сборки. на каждую паллету сборки под счет печататются стикеры. Девочки-маркировщицы вскрывают заводкие короба/минпаки и стикеруют каждую единицу товара. Регулярно попадаются заводские невложения. То надо делать по правильной идеологии работы? — зарегистрировать недостачу на маркировке, система должна сгенерить задания на добор, надо добрать товар (на отдельную паллету сборки), потом на маркировке обеспечить консолидацию одного артикула с разных паллет сборки на одну паллету отгрузки, причем надо понимать, что добор не будет сделан сборщиками мгновенно — они должны добрать текущее задание/квант работы. да, это все ожно сделать, но это — все бюджет/деньги/итд. Мы осознанно пошли на упрощение такого процесса (ввиду незанчительности внутритарных отклонений): при обнаружении заводского невложеняи в коробку — маркировщица посредством АРМа маркировки «указывает» обнаруженную недостачу с указанием артикула и номера паллеты сборки, система сообщает ТЕКУЩЕЕ РАБОЧЕЕ МЕСТО остатка этого артикула, маркировщица тупо идет и без всяких заданий и сканеров берет недостающее количество с рабочего места артикула. и все? НЕТ — в тот момент, когда маркировщица на АРМе указываерт недостачу на маркировке — система плюсует бешеный «рейтинг-вес инвентаризаций» на рабочую ячейку артикула. В системе на ТСД предусмотрена «инвентаризация по заданию системы» — где в задания персоналу на текущие инвентаризации выдаются по приоритету этих рейтингов. В результате при первом же инвентаризации «по заданию системы» в первую очередь будут проинвентаризированы самые проблемные ячейки (и тут даже нет никаких абс рейтингов даже) с обнулением после проведенной инвентаризации рейтинга ячейки. Вот так как-то. Но жесь как раз тот самый баланс «ресурс-качество» — если персонал забивает на проведение таких инвентаризаций или делает их редко — это приводит к проблемам при текущей оперативной работе.

можно на все что я написал — забить.

это всего лишь, хотя и на опыте, но имхо.

По поводу рисования схемы склада.

Когда приходится планировать расстановку (это нечасто) — я рисую в экселе с мелкой сеткой, один квадратик 5×5см. Например, из последнего проекта, где делал склад, начиная с расстановки ячеек:

.

.

.

вот что получилось в итоге (примерно половина склада на фото)

.

И это… не доверяйте расстановку стеллажей/ячеек персоналу склада (даже если это начальник склада/логист). Скорее всего они не имели опыта в этом деле и все получится немножко не так, как надо…

(31) Прикольный маленький складик :))

(23) У меня остатки ежедневно выгружаются в КИС, и там уже их анализируют товароведы — правят документы в КИС, гоняют склад делать локальные инвентаризации, убирают зависшие граммы по весовому товару и т.п.

Коллеги, прикрепил отчеты к статье — может кому пригодиться.

добавил алгоритм, поясняющий как я сравниваю остатки между базами КА и Кортес

(32) а фигли, нам, кабанам… 😉

на 77, кстати, запилил.

«поскольку нигде не описан способ использования запросов для сравнения учетных и фактических остатков»

— как сделать такое сравнение если под рукой нет «программиста»..?

1. Снимаем в складской базе (WMS) фактические остатки в виде «артикул-количество» (такой отчет позволяет построить любая WMS), сохраняем в эксель.

2. Снимаем в учетной базе аналогичные остатки, сохраняем в эксель.

3. Склеиваем эти два экселя через функцию ВПР

4. Получаем расхождения.

Можно такой отчет из WMS, сохраненный в эксель, тупо загрузить в учетную систему в Документ.Инвентаризация в качестве фактических остатков. увидим то же самое.

(37) круто! изнутри в горячке проведения ревизии не приходят простые мысли, хорошие идеи со стороны лучше видны 🙂

(38) какое тут круто… сирые будни…

я вон когда склад (выше фото) делал — этими экселями и ВПРами чуть не отравился пока кучу гуано-файлов поставщиков (слава богу их немного) склеил во что-то пригодное для загрузки в базу в качестве заявок на приемку

Ревизию никогда не надо проводит в горячке. Пользы от нее мало будет.

Для инвентаризации существенное значение имеет правильная подготовительная работа. Которую редко когда делают, а если делают — то абы-как…