Рассмотренные в статье методы базируются на пополнении складских запасов по статистике спроса. Специфика организаций, в которых пополнение запасов производится на базе прогнозов – за пределами этой статьи. Также в статье не рассматриваются вопросы сроков годности.

Цели управления запасами:

- Обеспечить наличие запасов в необходимом количестве для поддержания высокого уровня продаж,

- Устранить избыточные запасы (снизить объем денежных средств, «замороженных» в запасах),

- Сократить затраты на пополнение складских запасов.

Для выполнения описанных целей разным предприятием приходится решать те или иные задачи из приведенного списка:

- Расчёт потребностей в запасах с учетом текущих остатков, статистики продаж и текущих заказов клиентов,

- Создание страховых запасов товаров с учетом вариаций в продажах и возможных срывов поставки,

- Расчет сроков поставки товаров от поставщиков по статистике предыдущих поставок,

- Определение критериев включения товара в ассортимент,

- Разбиение заказов по транспортным средствам и округление заказов до полной вместимости ТС, с целью сокращения затрат,

- Контроль образовавшихся неликвидов и принятие мер по их реализации,

- Учет остатков товаров на складах дистрибьюторов,

- Прогнозирование потенциала продаж на базе общей статистики спроса.

Заказ товара при достижении точки перезаказа

Описанный в этом разделе функционал – реализуется с помощью типового функционала программ «Управление торговлей» и «Управление предприятием (ERP)».

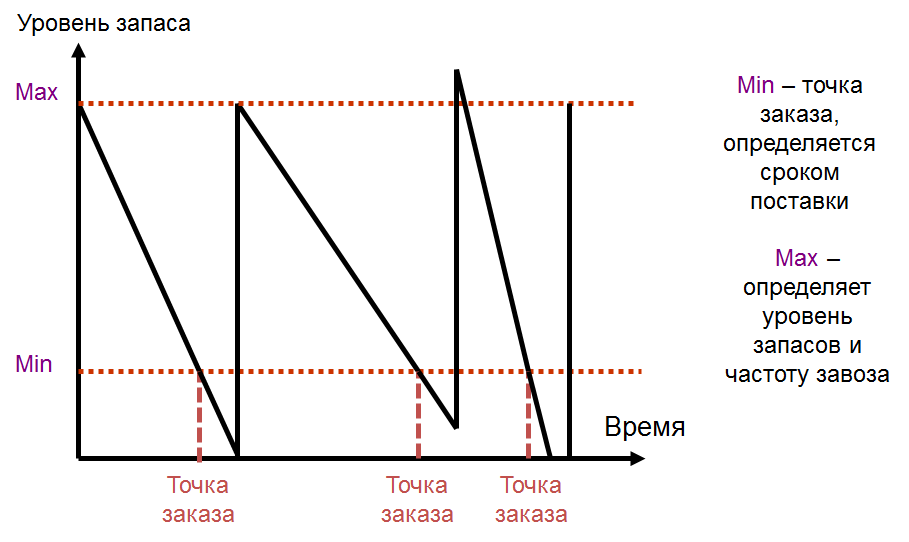

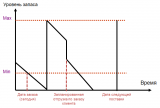

На базовом уровне, управление запасами в большинстве организаций работает по точке перезаказа: пополнения запасов инициируются или при снижении остатка до определенного уровня, или пополнения происходят периодически, в заранее определенные даты. Заказ товаров при достижении точки перезаказа можно наглядно представить в виде следующего графика:

Для управления запасами по точке перезаказа нужно определить срок доставки товаров от поставщика и рассчитать среднедневное потребление. Точка перезаказа, определяется как запас, необходимый на срок поставки. Если поставки после перезаказа производятся быстро – минимальный запас будет небольшим. Если поставка товара происходит медленно (доставка из другого региона) – минимальный запас будет значительным. С помощью определения величины поставки («максимального запаса») – можно регулировать частоту пополнения запасов на складе и средний уровень складских остатков.

Для управления запасами по точке перезаказа нужно определить срок доставки товаров от поставщика и рассчитать среднедневное потребление. Точка перезаказа, определяется как запас, необходимый на срок поставки. Если поставки после перезаказа производятся быстро – минимальный запас будет небольшим. Если поставка товара происходит медленно (доставка из другого региона) – минимальный запас будет значительным. С помощью определения величины поставки («максимального запаса») – можно регулировать частоту пополнения запасов на складе и средний уровень складских остатков.

Альтернативный способ определения точки перезаказа – дата, в которую стандартно делаются заказы на пополнение складских запасов. Как правило, это означает наличие фиксированного календаря поставок (раз в неделю, раз в месяц). Соответственно, при наступлении даты перезаказа необходимо определять количество, которого хватит от дня поставки до даты следующей планируемой поставки. В типовом функционале продуктов 1С – поддерживаются оба способа задания точек перезаказа: и по минимальному количеству, и по датам поставок.

Дополнительно во многих случаях обеспечивается постоянное наличие страхового запаса товаров, который поддерживается на складе на случай всплеска спроса или срыва поставки от поставщика. Порядок его расчета будет рассмотрен позже.

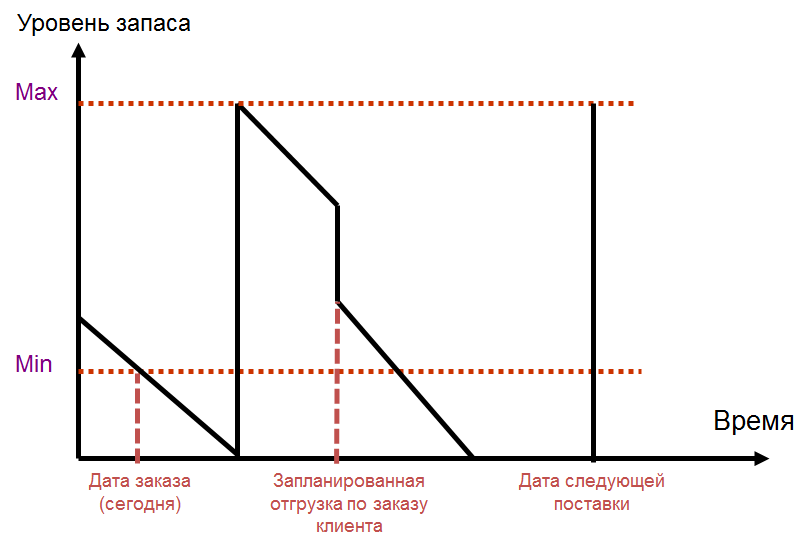

В графике расхода запасов могут учитываться не только отгрузки по статистике, но и уже запланированные в будущем отгрузки по заказам клиентов, см рисунок 2.

На втором рисунке видно, что из-за запланированной отгрузки клиента, в случае заказа стандартной партии товаров, товаров не хватит до даты следующей поставки. Функционал управления запасами позволяет по желаемому календарю поставок автоматически рассчитать размер заказа, скорректированный на величину всех отгрузок, запланированных до даты следующей поставки.

Также бывает необходимо решать обратную задачу: заказывать удобную партию товаров и по данным о планируемых отгрузках определять к какой дате эта партия будет израсходовано и когда потребуется в следующий раз сформировать заказ.

Статистические расчеты для пополнения запасов

В типовом функционале продуктов 1С среднедневное потребление рассчитывается по статистике. Тут важно отметить, что в среднедневном расчете есть два важных аспекта:

- Для расчета, в любом случае, должны учитываться только те дни, в которые компания занимается продажами. Т.е. если компания продает товары только по рабочим дням – расчет среднедневного потребления по календарным дням будет некорректен. Расчет должен производиться только по рабочим дням. Соответственно, прогнозы спроса для определения точки перезаказа (при заказе по уровню остатков) и для определения величины заказа (при заказах по определенному календарю) – также должны будут учитывать только рабочие дни продаж.

- Большую сложность представляет учет тех дней, в которых продажи могли быть ограничены нехваткой товаров на складе. Т.е. если в один из дней товаров на складе не было – некорректно учитывать нулевые продажи в этот день при расчете среднедневного потребления – это приведет к заказу недостаточно количества, а потом к очередной нехватке товаров, т.е. такой порядок расчета будет постепенно вести к хронической нехватке товара. Аналогично, если на конец дня остатки товаров были нулевые, то даже при наличии продаж в этот день – нельзя сказать, что этот день является показательным, т.к. возможно дневные продажи были бы значительно выше, если бы товар не кончился. Для обработки данных ситуаций наиболее очевидным способом, применяемым в решениях 1С, является исключение дней с нулевыми остатками товаров из расчета среднедневного потребления и страхового запаса.

Вы уже могли увидеть, что даже «простой» расчет среднедневного потребления является не таким уже простым. Еще более сложным и не менее важным является расчет страхового запаса, необходимого для случаев различных отклонений от среднего значения. В типовом функционале систем 1С значение страхового запаса, в настоящий момент, приходится задавать вручную. Однако у ручного назначения страхового запаса есть два серьезных недостатка:

- При отсутствии формальных правил расчета страхового запаса, и его субъективном назначении – могут возникать ошибки или с созданием избыточного запаса, или с частой нехваткой страхового запаса для покрытия дефицита.

- При определении формальных правил расчета страхового запаса — для организаций с большим числом товаров и складов ручной расчет очень трудоемок и чреват ошибками.

Таким образом, эффективная система управления запасами должна автоматически рассчитывать страховой запас для обеспечения заданного уровня обслуживания спроса. При этом желательно, чтобы информационная система позволяла скорректировать страховой запас вручную. Например, окончание сезона спроса, или появление заменяющего товара – могут быть основанием для снижения уровня страхового запаса.

Принципы расчета страхового запаса

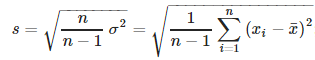

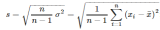

Принципы статистического распределения вероятностей позволяют по статистике ежедневных отклонений от среднего уровня продаж в прошлом периоде рассчитать размер страхового запаса, необходимый для обеспечения достаточного количества товаров в указанном проценте случаев. Например, для уровня обслуживания в 99% необходимо поддерживать количество товаров, равное двум стандартным отклонениям от среднего уровня продаж (правило «трёх сигма»). Расчет стандартного отклонения для управления запасами рекомендуется проводить по следующей формуле:

Тут xi- величина спроса товаров в отдельный день. Х с чертой – среднее значение дневного спроса за рассматриваемый период. Стандартная отклонение по приведенной формуле имеет значимую разницу с среднеквадратичным отклонением (см.википедию), при условии что расчет производится за период не более месяца (n<30). Проведение расчета за больший период может быть нецелесообразным, т.к. на его точность повлияют изменения спроса, связанные с изменением рыночной конъюнктуры (например, сезонности).

Для определения необходимой величины страхового запаса – нужно умножить коэффициент желаемого уровня обслуживания на величину стандартного отклонения. Коэффициенты можно получить по таблицам нормального распределения. В этих таблицах указана вероятность (как доля от 100%), а сбоку указана величина коэффициента (точнее, коэффициент равен сумме значений строки и столбца, на пересечении которых указана вероятность). Пример таблицы можно посмотреть, например, тут: http://www.statsoft.ru/home/textbook/modules/sttable.html

Страховой запас на срыв поставки

Если в организации случаются срывы сроков поставки товаров – необходимо также создать страховой запас на случай запоздавшей поставки товаров. Общий страховой запас будет равен сумме страхового запаса на случай всплеска спроса и на случай срыва сроков поставки.

Расчет запаса на случай срыва срока поставки производится аналогичным способом, путем определение заданного процента случаев, для которого нужно создать необходимый запас. Например, при среднем сроке поставки 4 дня – отдельные поставки могут производиться за 2-9 дней. Если по статистике 95% поставок производиться за 6 дней и быстрее (число дней для заданного процента вычисляется по статистике) — то страховой запас для 95% уровня обслуживания должен обеспечить среднее количество запасов еще на два дня, на случай задержки поставки.

Если срок поставки в системе управления запасами берется не по среднему значению, а фиксирован (согласно договору с поставщиком, плановому сроку производства и т.п.) – может возникать ситуации когда отдельные поставки задерживаются по сравнению с заданным срокам. Для таких поставок расчет страхового запаса нужно производить следующим образом:

- Рассчитать средний срок поставки

- Рассчитать страховой запас для среднего срока поставки

- Страховой запас для фиксированного срока поставки = страховой запас для среднего срока поставки – разница между средним и фиксированным сроком поставки.

Определение критериев включения товара в ассортимент

Зачастую торговым организациям бывает нецелесообразно торговать всем ассортиментом в каждой товарной категории – товары одной категории практически по определению являются заменителями друг друга и из всех возможных аналогов целесообразно торговать только самыми популярными. Поддержание запаса непопулярных запасов приведет к снижению оборачиваемости денежных средств и заморозке больших денег в запасах.

Для решения описанной задачи на одном из предприятий был реализован следующий бизнес-процесс, который проходил индивидуально в каждом торговом отделении:

- Выделение ключевых товарных групп, которые должны быть представлены в ассортименте. В нашем случае речь шла о торговле стройматериалами и было выделено порядка полусотни ключевых категорий, между которыми делились все товары предприятия (разделение на категории было определено по прайс-листу компании)

- По каждой категории периодически проводилась ABC-классификация продаж по валовой прибыли.

- Формирование ассортиментной матрицы.

- В ассортименте поддерживаются товары классов A и В.

- Также логисты вручную изменяют список товаров в ассортименте, т.к. один товар мог попасть в А и В из-за одноразового большого заказа, а другой товар мог не попасть в А и В из-за его отсутствия на складе в прошлом периоде (был быстро раскуплен и не удалось во время пополнить запас).

- По статистике продаж автоматически выявляются товары-комплименты (например, при продаже лыж – продаются лыжные крепления) и комплименты товаров, вошедших в ассортимент, также автоматически в него включаются. Автоматическое добавление товаров-комплиментов является очень важным: они часто относятся к одной товарной группе с основным товаром, но просто из-за своей низкой цены не проходят в AВ-классы. Отсутствие этих товаров в наличии может остановить продажи основного товара (не нужны лыжи без ботинок)

- Для новых товаров, только появившихся на рынке – принимается экспертное решение следует ли их включить в ассортимент, указываются пробные партии закупок. В течение пробного периода – эти товары безусловно поддерживаются в ассортименте. По истечении пробного периода – товары проходят сквозь сито АВС-классификации.

Разбиение заказов по транспортным средствам и округление заказов до полной вместимости ТС, с целью сокращения затрат

Очень часто вместе с задачей пополнения складских запасов является задача оптимизации загрузки транспорта. Например, может быть решено заказать у поставщика больше товаров, чтобы использовать объем транспортного средства целиком. При этом, в идеале нужно изменять общее количество разных товаров в заказе равномерно, пропорционально их среднедневным продажам, чтобы оттянуть по времени следующую поставку и повысить общую оборачиваемость запасов. Таким образом, система управления запасами должна позволять видеть объемы и грузоподъемность транспортных средств и корректировать заказ с учетом доступности транспортных средств.

При большом товарообороте и заказе нескольких транспортных средств на одном направлении поставок – может быть целесообразно учитывать объем и грузоподъемность транспортного средства и объем и вес товаров. При ассортименте товаров с разной удельной плотностью (для стройматериалов — легкие утеплители и тяжелые строительные смеси) – целесообразно использовать алгоритмы, оптимизирующие загрузку ТС. Для оптимальной загрузки транспортных средств – в одно ТС следует загружать вместе самые объемные и самые тяжелые товары, т.к. иначе часть ТС окажутся недозагруженными, т.к. будет достигнут лимит из грузоподъемности, даже при их неполном заполнении по объему. Т.е. алгоритм планирования загрузки ТС по усреднению плотности грузов – позволяет перевести большее число грузов на том же количестве транспортных средств

Контроль образовавшихся неликвидов и принятие мер по их реализации

По разным причинам: человеческая ошибка, отказ клиента от размещенного заказа, и т.п. – на складе могут оказаться запасы неликвидных товаров. Неликвидными может быть решено считать даже запасы ходовых товаров, если их запас в днях продажи многократно превышает целевой срок оборачиваемости запасов.

Для решения проблемы неликвидов во всех близлежащих торговых отделениях, при возникновении потребности в тех же товарах, можно автоматически предлагать пополнять запасы этих товаров не стандартным способом, а путем их перемещения с того склада, запасы на котором оказались избыточны. Таким образом обеспечивается ускоренная ликвидация избыточных запасов без ценового демпинга и, зачастую, без дополнительных затрат (кроме случаев неполной загрузки ТС при межскладских перемещениях).

Учет остатков товаров на складах дистрибьюторов

Нередко крупные компании сбывают товары потребителям не напрямую, а через сеть дистрибьюторов. Для планирования запасов на складах, с которых производятся отгрузки дистрибьюторам, зачастую нецелесообразно использовать статистику продаж. В случае с небольшим числом крупных дистрибьюторов поставки часто носят рваный характер – большие отгрузки в одном месяце могут означать, что дистрибьютор создал запас на собственном складе и он ничего не купит в следующем месяце, т.е. создавать запас товара для отгрузки ему бессмысленно.

Для решения проблемы с непредсказуемым спросом на складах дистрибьюторов – организации необходимо договориться о получении информации об остатках на складах самого дистрибьютора. Это позволит планировать запасы более точно. Но даже в этом случае точность будет не идеальной. Большой запас на складе дистрибьютора может быть быстро распродан, при условии роста спроса или при запланированных крупных поставках от дистрибьютора конечным потребителям. Таким образом, для повышения точности планирования запасов во всей цепи поставок организации, имеющей дистрибьюторскую сеть, в идеале нужно знать статистику продаж своих дистрибьюторов и информацию об их планируемых отгрузках. Дистрибьюторам выгодно предоставлять такую информацию, т.к. это позволит им гарантированно получать товары от поставщика в желаемые сроки, это также позволит им снизить свои страховые запасы на случай отсутствия товара у поставщика. Этот подход, обозначаемый аббревиатурой VMI (vendor managed inventory), всё чаще встречается и в России. Его внедрение, хоть и трудозатратное и организационно сложное, способно кардинально повысить эффективность управления складскими запасами: повысить оборачиваемость запасов и снизить число упущенных продаж по причине нехватки товара.

Рекомендуемая литература

В данной статье был дан обзор встреченных мной на практике вопросов управления запасами. Более подробное и фундаментальное понимания аспектов управления запасами можно получить из следующих книг, очень по-разному описывающих этот вопрос:

- Голдратт. «Я так и знал! Теория ограничений для розничной торговли» — общая стратегия планирования запасов в многозвенных цепях поставок.

- Шрайбфедер «Эффективное управление запасами» — обзор всех вопросов управления запасами и разных методик

- Стерлигова «Управление запасами в цепях поставок» — аналогично предыдущей книге, с акцентом на математические формулы и алгоритмы.

Добре! Утащил к себе в евернот )

Кстати, в УПП тоже есть управление по точке заказа.. Может быть, не в том объеме, что в ERP (каюсь, не в курсе, как оно там), но есть.

(1) AlX0id, да, давно работаю с УТ 11 и ERP и все проекты с управлением запасами делал по ним. Поэтому УПП не упомянул. Но в УПП всё намного примитивнее, на сколько я помню. Даже в УТ 11 разработчики сначала сделали расчет страхового запаса, а потом решили его убрать (большая ошибка, имхо).

Тема сама по себе неисчерпаема. У каждого могут быть свои нюансы, от сроков годности до вместимости складских площадей к примеру…

(0) Кажется абзац с описанием формулы не полностью скопипастился…

(3) V_V_V, спасибо! С копипастом из ворда вообще беда. Дважды исправлял этот абзац, а он всё равно не пролез. На счет неисчерпаемости темы — согласен. Я постарался выделить самое частотное: «пилу» — график запасов во времени, страховой запас, план.загрузки транспорта, управление ассортиментом.

По вместимости склада — это менее частотная проблема, а главное — не всегда это учитывают на уровне управления запасами. Хотя, прямо сейчас у меня первый проект где это, по-видимому, нужно будет учитывать уже в момент принятия решения о пополнении складских запасов. Так что, если у вас был опыт — буду признателен, если поделитесь.

Кроме дистрибьюторов у компании могут быть и комиссионеры.

В целом, автор молодец. Может, имело бы смысл привести и сами модели (или их семейства), чтобы читатели могли самостоятельно получить оптимальные решения по нужным им параметрам.

А так, порекомендую еще одну простенькую книжку по запасам – Г.И.Просветов «Управление запасами: задачи и решения».

Хорошая тема. Нужная.

Спасибо автору. Дал пищу для размышления.

Отдельное спасибо за замечания по расчету среднедневных продаж.

Как вариант можно задействовать при продаже товара дополнительную аналитику, например в расходной накладной указывается количество необходимое покупателю (независимо от остатков), а проводиться сколько просит или сколько осталось. Таким образом можно точно узнать, сколько не хватило.

Но по собственному опыту могу сказать, если в компании следят за доступностью товара (availability близко к 100%), то это столь не значительное количество, что его можно игнорировать.

Рассчитывать средне-дневные продажи (СДП) исходя из количества дней продаж это ошибка, так как за 1 день из 20 дней товара в наличии может быть продано 100шт, а все остальные дни по 0.

СДП будет = 100 шт/день, тогда как за 20 дней товара на складе, фактически СДП = 5 шт/день.

У меня есть , которая позволяет рассчитывает СДП исходя из количества дней остатков, а не продаж и результат в ней на 99% то-же, если бы использовался расчет потребительского спроса, упомянутый мной выше. Даже не нужны доработки конфигурации.

А страховой запас можно сделать просто, увеличив период поставки на день или два.

Так-же, есть способ повысить точность расчета СДП с помощью минимально остатка. В 1С торговля + склад 77 было такое поле в карточке товара, а можно использовать одну единицу для всех товаров. Например если остаток меньше минимального, тогда считать за 0. Бывают случаи, когда товара настолько мало, что его никто не берет, но он как бы есть =)

«Рассчитывать средне-дневные продажи (СДП) исходя из количества дней продаж это ошибка, так как за 1 день из 20 дней товара в наличии может быть продано 100шт, а все остальные дни по 0.

СДП будет = 100 шт/день, тогда как за 20 дней товара на складе, фактически СДП = 5 шт/день. »

Именно о том, что так надо сделать я и написал в статье. Не понял что вы хотели прокомментировать.

«А страховой запас можно сделать просто, увеличив период поставки на день или два. »

Этот вариант плох тем, что заказы поставщикам будут показываться в графике не в реальную плановую дату поступления, а с задержкой. Также если сроки поставки не вводятся пользователями, а рассчитываются по средней, и страховой запас делается на случай их срыва — такой вариант не подойдет.

Ну и самое главное — для товаров с очень стабильным спросом запас на два дня может быть не нужен и даже вреден (например, для скоропортящихся продуктов), а для товаров с нестабильным спросом, в случае если необходимо гарантировать наличие товара в большинстве случае — страховой запас может быть выше. Эмпирическое правило: +1-2 дня хорошо в простых случаях и для конкретных организациях, но его нужно будет уточнять отдельно для каждого товара. Расчет страхового запаса по статистической формуле — обеспечивает желаемый результат всегда. Можно это использование формулы для страхового запаса сравнивть с методикой APDEX в оптимизации производительности — она универсальна и даёт общую методику. Именно этим она и хороша.

FFelix , ищу ответ на вопрос как в 1С УТ 10.3 ед.изм. залежалого товара, давно оприходованного можно перевести из штук в тыс.штук, т.к. это необходимое условие для продажной цены.

Менеджеры сторон (Поставщик и покупатель) тупо хотят ввести цену 0,01319 евро за 1 шт, но т.к. в 1С это невозмодно, то при округлении до 0,01 не согласен поставщик, а до 0,02 не согласен покупатель. прекрасный выход продать в тыс.штук, тогда цена 13,19 евро даст желаемый результат. Но 1С УТ 10.3 имеет «корректировка серий и зарактеристик товаров» — не то,

корректировка качества товаров — не то,

комплектация номенклатуры — не то.

К сожалению, в Вашей статье также не нашла ответа. Буду признательна, если Вы ответите в комментариях.

Неужели в 1С УТ 10.3 действительно не реализован механизм пересчета единиц измерения? Если так, то может быть подскажете как найти обработку на Инфостарт?

Извиняюсь, просто фраза

«Для расчета, в любом случае, должны учитываться только те дни, в которые компания занимается продажами»

меня ввела в заблуждение, я посчитал это только за дни продаж, как это делается в типовых конфигурациях

а вы имели ввиду рабочие дни.

Спасибо за статью, теперь мне есть чем заняться =)

Интересная статья, замечания по расчету среднедневных продаж пригодились.

Актуальная статейка. Тем более что литературы по ERP маловато а вот внедрения уже пошли полным ходом.

Анализируя алгоритм расчета СДП в ERP, столкнулся с тем что программа берет в зачет продажи в те дни, когда остатки были на складе на начало дня и на конец дня. Причем, что самое меня смутило, остатки определяются по регистру ТоварыНаСкладах, а продажи по регистру ВыручкаИСебестоиомстьПродаж. При использовании ордерной схемы, отгрузка склада и оформление документа продажи могут быть разнесены по времени т.е. дата документа продажи не соответствует дате расходного ордера. Такую продажу система не учитывает. Получаем некорректное значение СДП.

Спасибо за статью! Однако, как это все должно выглядеть в 1с? Вариантов реализации мне видится очень много. Можете разобрать алгоритм закупки с использованием 1с?