В первую очередь, необходимо разделять системы «проталкивающего» и «вытягивающего» типа. Данная классификация определяется принципиальными различиями двух подходов к координации многоэтапного производственного процесса.

Дело в том, что в многоэтапных (иногда говорят — многопередельных) производствах потребность в некотором изготавливаемом изделии приводит к потребности в компонентах – в другом изготавливаемом изделии или исходных материалах. Потребность в компонентах приводит в свою очередь к потребности в других компонентах. И так вниз по иерархической структуре продукта, до исходных материалов. Соответственно, чтобы получить готовую продукцию к требуемой дате – необходимо обеспечить своевременный выпуск компонент. И в обеспечении этой своевременности возможны варианты.

В системе «проталкивающего» типа график производства, как график передачи результатов работ между подразделениями, рассчитывается заранее. Источником потребности в выпуске изделий для каждого подразделения является график производства по предприятию в целом. Диспетчер предприятия как бы поэтапно «проталкивает» изготовление каждой компоненты в назначенный срок – от первого до последнего этапа производства, от подразделения к подразделению. Каждое подразделение при этом вправе полагать, что выполняя свои этапы по глобальному графику, оно своевременно обеспечит своими компонентами другие подразделения. Связываться напрямую с потребителями и поставщиками – смежными подразделениями – в общем случае ему не требуется. К проталкивающему типу относятся такие методологии планирования, как MRP, APS, MES, TOC.

В системе «вытягивающего» типа потребности в выпуске определяются в режиме «on-line» непосредственно подразделениями и рабочими местами – потребителями.

Например, чтобы выпустить определенный компонент изделия в подразделении «N» — ему нужно заранее получить предшествующий компонент от другого подразделения. Диспетчер подразделения сам определяет, когда какие компоненты-материалы ему понадобятся – и сообщает о своей потребности подразделениям-поставщикам. Можно сказать, что выпуск «вытягивается» подразделениями-потребителями компонент из подразделений-поставщиков (которые, в свою очередь, будут потребителями компонент предшествующих этапов – и так до исходных материалов).

Таким образом, источником потребности являются сигналы, передаваемые между подразделениями. В роли сигналов, например, могут быть карточки. Типичный пример использования сигнальных карточек – система «Канбан». В соответствии с сигналами о потребностях, как по командам, подразделения передают результаты своей работы подразделениям-потребителям, от которых получены сигналы. Диспетчер подразделения постоянно держит связь с диспетчерами – смежниками. Такие системы часто называют «Точно в срок» (Just-In-Time), поскольку:

-

Сроки всех поставок по предприятию определяются не графиком, рассчитанным заранее, а реальными текущими потребностями, определенными в режиме «on-line».

-

Если точно в срок в соответствии с сигналом необходимые компоненты для производства не будут получены – работа потребителя компонент будет остановлена. Поэтому работа такой системы возможно только при поставке компонент точно в срок по сигналу потребителя. И надо сказать, что столь высокие требования на практике делают «вытягивающую» концепцию сложно применимой в существующих на большинстве производств условиях.

Алгоритмы планирования этапов в УП2 базируются преимущественно на «проталкивающих» методиках, поэтому охарактеризуем системы этого класса далее чуть подробнее.

MRP (Manufacturing resourse Planning)

Самый известный и старый тип систем планирования. Используется простой алгоритм расчета графика производства, который заключается в следующем. На вход алгоритма подается график выпуска готовой продукции.

А откуда берется этот исходный график? Он может быть составлен на основе прогнозов отдела сбыта, например, для серийного производства. Или может быть образован предварительными заказами клиентов – для позаказного типа производства. Отметим, что в любом случае график на входе является «потребностью как намерением»: то есть в некие даты мы хотим изготовить намеченное количество продукции, но еще не факт, что мы точно можем этот график выполнить.

По каждому плановому выпуску продукции (количеству в некоторую дату), определяется по спецификации потребность в компонентах и их количестве, дата (время) потребности. Определяется также подразделение — изготовитель компонент.

Или если компонент закупается, то для него «подразделением-изготовителем» будет служба снабжения.

Далее для подразделения-изготовителя компонента в график записывается выпуск и подача компонента подразделению-потребителю в необходимом количестве в требуемую дату.

Для каждой компоненты в цехе-изготовителе в свою очередь определяются по ее спецификации необходимые для ее изготовления компоненты более нижнего уровня, и планируется аналогично выпуск и подача компонент более нижнего уровня.

Данный процесс разузлования спецификаций выполняется до тех пор, пока дерево изделия не развернется до закупаемых компонент — материалов.

В процессе разузлования, если имеются данные об операциях по каждой спецификации и потребном времени работы оборудования и персонала, строится график потребностей во времени работы оборудования и персонала. График потребностей можно сравнить с доступным временем и определить, выполним график производства или нет. Если невыполним – то исходный график выпуска продукции «прореживается», т.е. заказы клиентов смещаются на более поздние даты, и расчет графика производства выполняется заново. После этого график производства опять выполняется на выполнимость. Может быть выполнено несколько таких итераций пока график производства не будет выполнимым.

Очевидно, что для исключения большого количества итераций расчета необходимо чтобы график выпуска продукции изначально соответствовал мощностям производства.

Преимущество MRP:

- простой алгоритм с прозрачными и понятными результатами.

Недостаток MRP:

-

обычно требуется выполнение нескольких итераций (зачастую – множества итераций) для того получения выполнимого графика,

-

неполная загрузка мощностей согласно графику, в том числе рабочих центров – «узких мест», ограничивающих пропускную способность производства.

APS (Advanced Planning & Scheduling или «синхронное планирование»)

В отличие от MRP, при APS-планировании сразу учитываются те или иные производственные мощности – оборудование, либо оборудование и рабочий персонал. График производства в общем случае содержит расписание работы и переналадок рабочих центров на всех этапах производства, при этом операции в расписании назначаются сразу с учетом фонда доступного времени рабочих центров.

В алгоритме расчета реализуются различные критерии оптимизации – например, минимизация времени переналадки, минимизация времени пролеживания деталей и пр.

APS – алгоритмы поддерживают планирование не только «назад» во времени, но и планирование «вперед». Например, если в процессе расчета расписания выявляется отсутствие доступного времени оборудования для какой-либо операции, находится ближайшее незанятое время в будущем и от него выстраивается расписание операций «вперед» по времени, тем самым определяется дата выпуска готовой продукции по заказу. Таким образом, рассчитывается минимально возможная, реальная дата выполнения заказа.

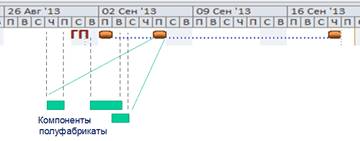

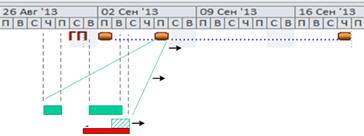

На схеме показан пример, когда одна из операций для изготовления промежуточного компонента изделия (выделена диагональным штрихом) была бы назначена системой на вторник, чтобы весь последующий производственный цикл позволил выпустить готовую продукцию к намеченному сроку. Однако система сразу при попытке назначения обнаруживает, что необходимое для этой операции оборудование до конца вторника уже занято (показано красным). Поэтому система сдвинет эту операцию вперед на один день (когда рабочий центр уже освободится) – и сама сдвинет вперед и все последующие операции, включая при необходимости и дату выпуска конечного изделия.

В APS-системе все заказы клиентов могут обрабатываться в последовательности, в соответствии с приоритетом заказов. Более приоритетные заказы, вставляемые в график производства в первую очередь, в результате первыми захватывают доступные мощности и меньше вероятность что система передвинет время их выполнения на более поздний срок чем того требует заказ.

Преимущества APS:

-

планирование в соответствии с мощностями производства, что позволяет сразу получить выполнимые планы,

-

возможность определить дату выполнения заказа,

-

возможность быстрого перепланирования всех расписаний, т.е. актуализации графика в соответствии с отклонениями в ходе производства или изменениями в заказах.

-

максимальное использование пропускной способности производства, что очень важно, когда именно производство является ограничением бизнеса, а не рыночный спрос.

Недостатки APS:

-

необходимость формализации большого количества производственных параметров, так как при недостаточной формализации исполнимость построенного графика является теоретической, а на практике требует постоянной корректировки и перепланирования;

-

возможные отклонения от графика в производстве требуют периодического (например, ежесуточного) перепланирования, что приводит к нестабильности графика («нервозности» производства) и периодическому изменению плановых дат выпуска по заказам.

MES (Manufacturing Execution System)

MES предназначены для формирования расписаний работы оборудования и персонала, организации работ и контроля выполнения работ в рамках одного производственного подразделения, например цеха или участка. На входMES-системы подается график выпуска изделий цехом, обычно сформированный MRP или APS системой. Такие системы работают с минимальными временными интервалами, измеряемыми минутами (иногда – секундами) и данные о фактических событиях — старте и остановке операций собирают в реальном режиме времени.

Соответственно, перепланирование «от достигнутого» может выполняться в любой момент времени с учетом текущей ситуации в цехе.

Применение MES-систем ограничено высокими требованиями к формализации производственных параметров, необходимостью сбора данных с оборудования в режиме реального времени, а также высокой специфичностью алгоритмов, их зависимостью от типа производства и применяемого оборудования. Наиболее работоспособными на практике оказываются MES-системы, интегрированные с технологическим оборудованием.

Внутреннее устройство алгоритмов MES весьма разнообразно, их реализация зависит от конкретного программного продукта, то есть не существует некой универсальной методики расчета графика внутри подразделений; поэтому в данном разделе описание какого-либо MES-алгоритма не имеет смысла.

Вообще следует сказать, что если, например, термин MRP задает определенную методологию, то под термином MES понимается не методология и алгоритмы, а тип систем планирования.

УП2 не претендует на отнесение ее к классу MES, хотя инструменты внутрицехового управления в это решение включены

ББВ («Буфер-барабан-веревка»)

Этот способ планирования базируется на так называемой «Теории Ограничений систем» (ТОС).

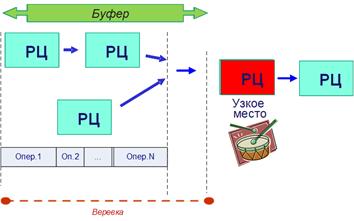

В основе метода ББВ лежит допущение, что производство не может быть полностью синхронным – всегда есть рабочие центры – «узкие места», которые ограничивают пропускную способность. Поэтому необходима концентрация на управлении рабочим центром — «узким местом», а остальным рабочим центрам не стоит уделять внимание в той мере, как это делают системы MRP, APS, MES.

Названия элементов ББВ взяты из приводимого создателем Теории Ограничений (Э.Голдрат) примера-иллюстрации: отряд школьников идет в поход, к цели они должны прийти все вместе, скорость продвижения всей колонны при этом определяется скоростью самого медленного участника – ему и выдали барабан, чтобы он задавал темп движения (иначе, если дать барабан тому, кто пошустрее – более медленные участники отстанут, и колонна развалится). «Буфер» и «Веревка» задействованы Голдратом в той же книге в других иллюстрациях.

Рабочий центр — узкое место — называется «Барабаном». Как и в примере Э.Голдрата, барабан «отбивает такт» всего производства, и все остальные рабочие центры должны обеспечивать наиболее эффективную загрузку барабана. Простаивание барабана – это простаивание всего предприятия, поэтому перед барабаном следует поддерживать очередь работ (и запас необходимых для обработки на барабане материалов или полуфабрикатов), чтобы этот рабочий центр был всегда загружен.

Под непрерывностью работы имеется в виду непрерывность на периоде для выполнения одного или нескольких заказов (либо для определенных серийных выпусков). То есть мы не рассматриваем случай, когда на плановом периоде потребности в продукции нет – и соответственно все производство, включая барабан, недозагружено.

Чтобы обеспечить упомянутую выше очередь работ перед барабаном, используется буфер, задающий длительность накопления материалов до барабана. Веревка «связывает» запуск барабана и запуск самой первой операции всего графика. Соответственно, запускающая операция отстоит по времени от барабана на длину веревки.

Важно, что длина веревки не равна, а больше, чем общее время предшествующих барабану операций!

Почему? Это необходимо для защиты барабана от простоев вследствие возможных непредвиденных отклонений на операциях перед ним.

Можно сказать иными словами: параметр «буфер» задает время, за который должны пройти все операции, предшествующие барабану. И при этом буферное время обязательно превышает суммарное время операций до барабана. Чем больше разница между буфером и суммарным временем операций, тем длительнее процесс производства, но тем меньше риск простоя барабана из-за «обнуления» очереди перед барабаном. На практике обычно длина буфера первоначально устанавливается равная утроенному времени операций, а далее подбирается сбалансированная оптимальная длительность буфера.

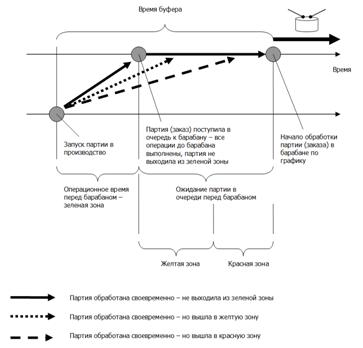

Для каждого заказа или партии деталей, которые еще не поступили в очередь к барабану, в любой момент времени можно определить «цвет зоны» буфера, в которой находится заказ, партия:

-

«Зеленая зона» — партия еще не выбрала время буфера, равное суммарному времени операций. Эта партия не требует внимания.

-

«Желтая зона» — партия выбрала суммарное время операций, например, это может быть 1/3 буфера. Такая партия уже требует внимания, т.к. ее операции запаздывает.

-

«Красная зона» — партия выбрала некоторую критичную долю буфера, например 2/3, что означает что партия требует немедленного вмешательства, в противном случае есть риск что партия не выйдет к «барабану» вовремя согласно расписанию и появляется риск простоя барабана.

Правило установки длины зеленой зоны, равной суммарному времени операций, весьма условно. Длина зеленой зоны в общем случае должна соответствовать «нормальному» выполнению процесса, который не требует вмешательства диспетчера.

На следующей схеме показано распределение зон в буфере, когда длина буфера равна утроенному суммарному времени операций.

Подход по зонам «светофора» может использоваться без барабана, согласно методике «УББВ» — «Упрощенный буфер-барабан-веревка». В этой методике барабан отсутствует, а буфер занимает весь производственный цикл. По зонам ведется контроль прохождения партии (заказа) всего производственного цикла. В УББВ принимается допущение, что ограничением является потребитель, а мощности производства превышают потребительский спрос. В этом случае основной такт производства задают плановые операции передачи продукции потребителю.

Организация контроля производства по зонам очень удобна, поскольку позволяет сконцентрироваться над проблемами и не обращать внимания на процессы проходящие в нормальном режиме.

Двухуровневая модель планирования

В продолжение приведенного выше обзора основных концепций – обозначим, до того как погрузиться в детальное рассмотрение УП2, положения двухуровневой модели планирования, также относящейся к базовым концепциям предметной области. Заключается эта модель в том, что на многих предприятиях, особенно в дискретных отраслях производства, можно выделить два уровня управления (и такой подход полностью поддерживается УП2):

1. Верхний уровень. Управление выполнением графика производства, исполнителями которого являются отдельные производственные подразделения. Это управление на межцеховом уровне. Функцию межцехового управления обычно исполняет Производственно-диспетчерский отдел предприятия (ПДО). Формируется график выполнения этапов производства подразделениями, без детализации операций внутри этапа. Ведется координация процессов передачи результатов этапов между подразделениями. При отклонениях от графика – выполняется перепланирование графика, потребители оповещаются о срыве сроков.

2. Нижний уровень. На этом уровне организуется исполнение графика производства в отдельном подразделении – обособленной зоне ответственности диспетчера подразделения (цеха, участка). Для исполнения графика диспетчер формирует Маршрутные листы, которые являются основным объектом управления в подразделении и отображают запланированный этап производства в процессе его исполнения. Диспетчер формирует расписание выполнения Маршрутных листов на Рабочих центрах, организует и контролирует выполнение этого расписания.

В дальнейшем верхний уровень управления (функции диспетчера предприятия) будем называть уровнем «глобального» диспетчера». Нижний уровень (функции диспетчера подразделения) будем называть уровнем «локального диспетчера».

Именно такие термины использованы в УП2, в том числе в документации (хотя далеко не на всех предприятиях они в ходу), во избежание путаницы здесь будем придерживаться их и мы.